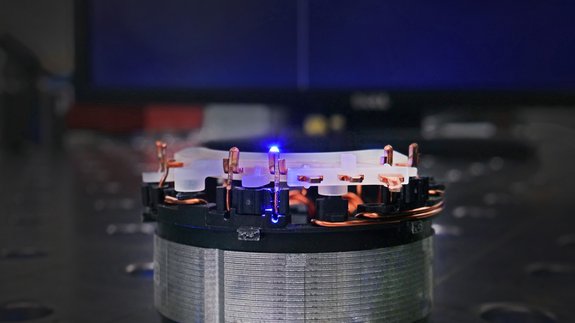

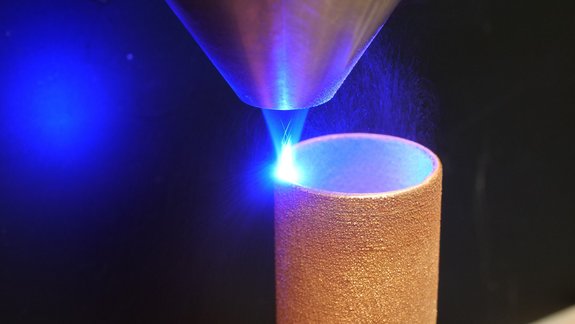

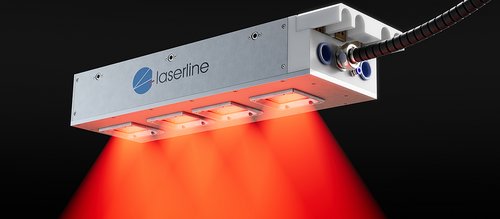

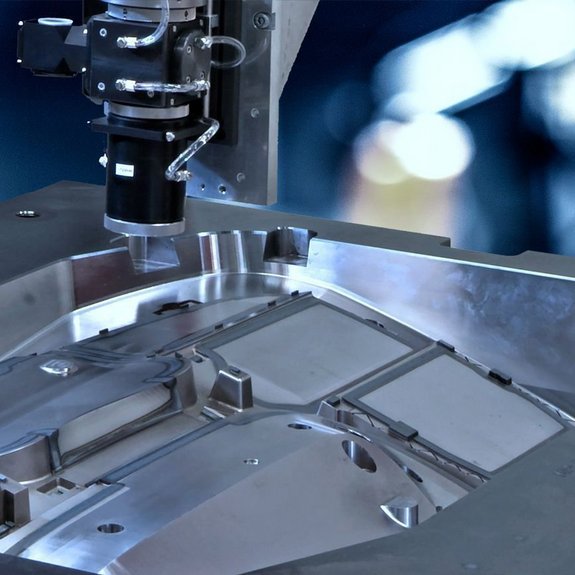

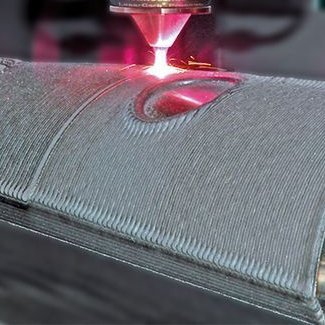

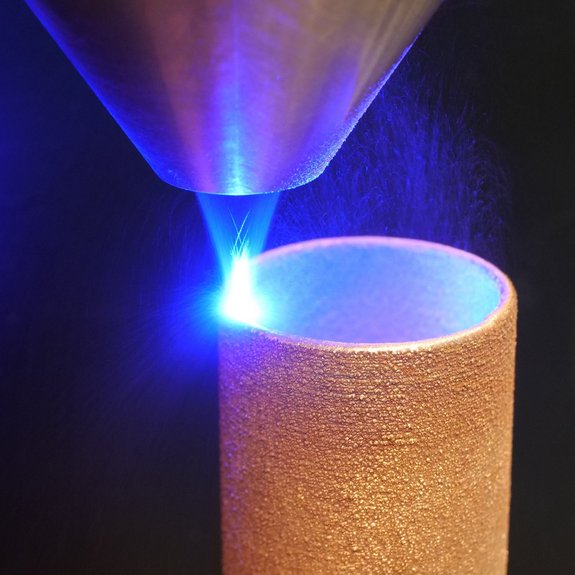

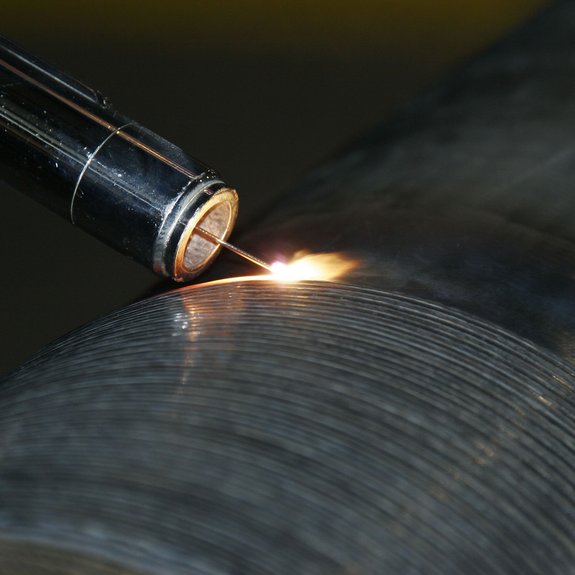

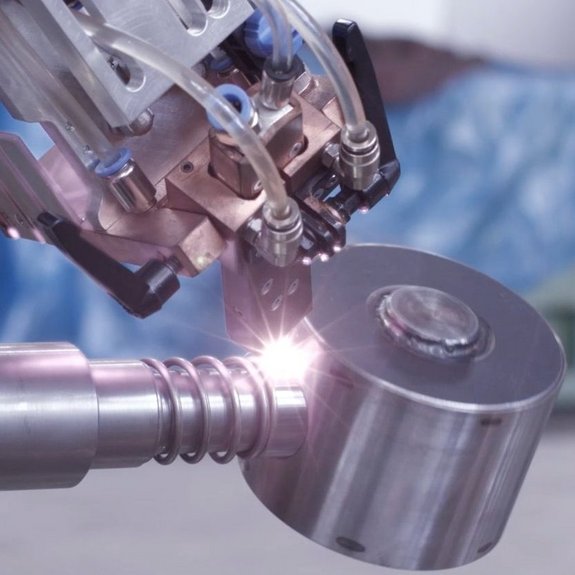

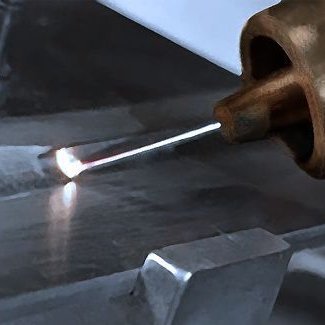

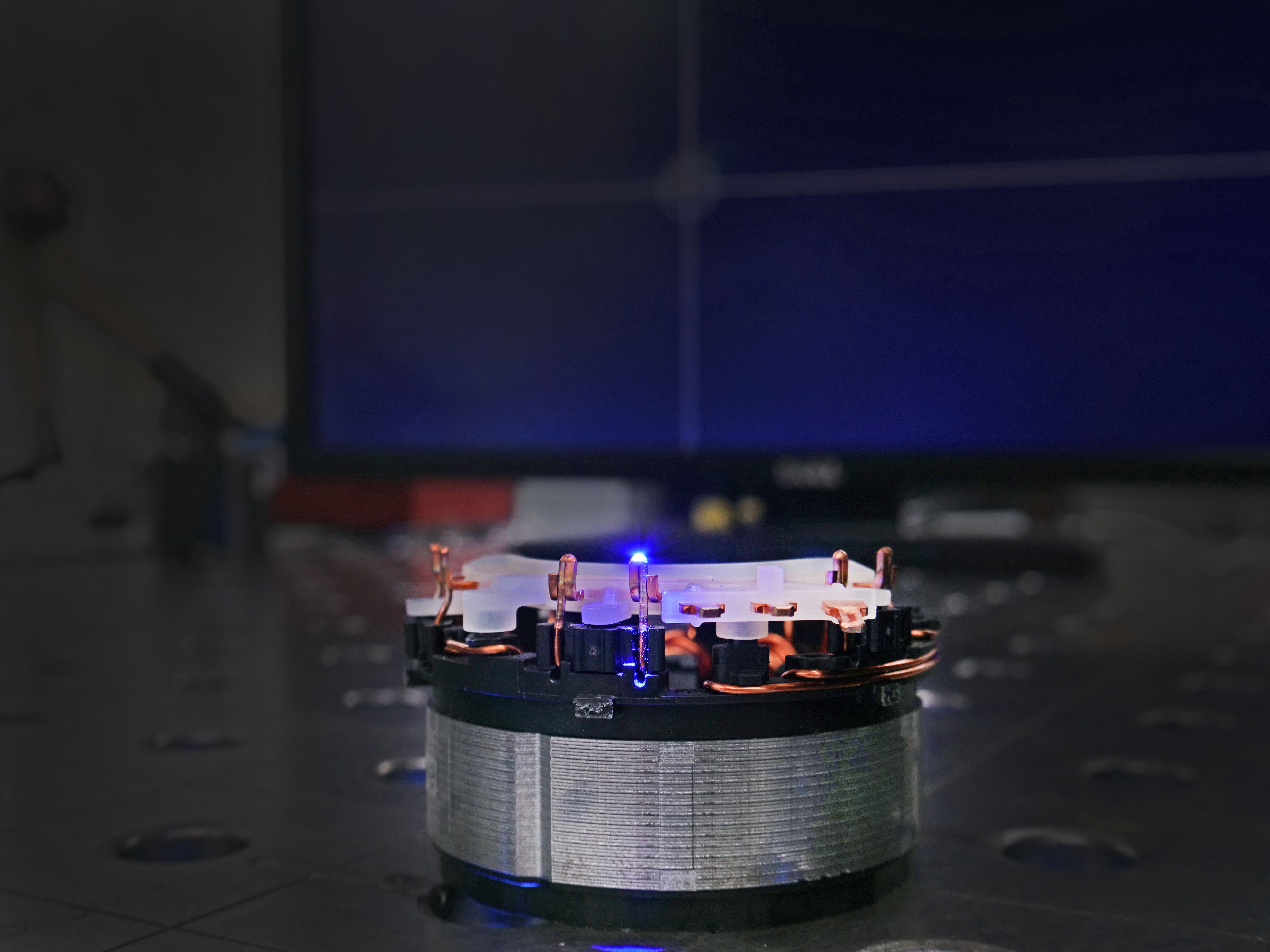

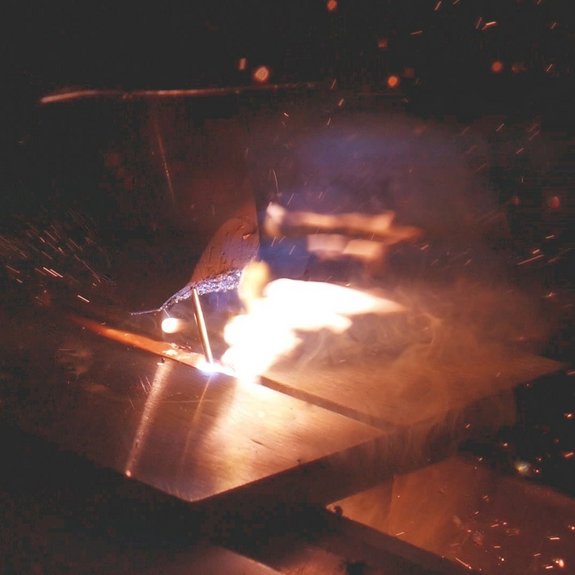

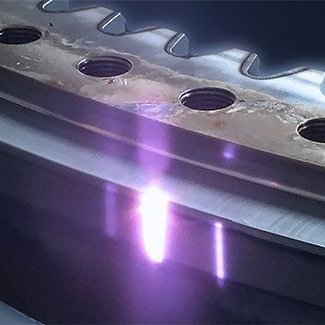

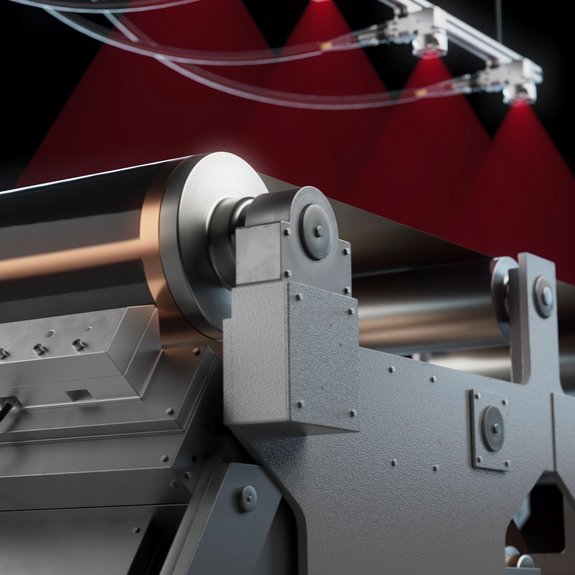

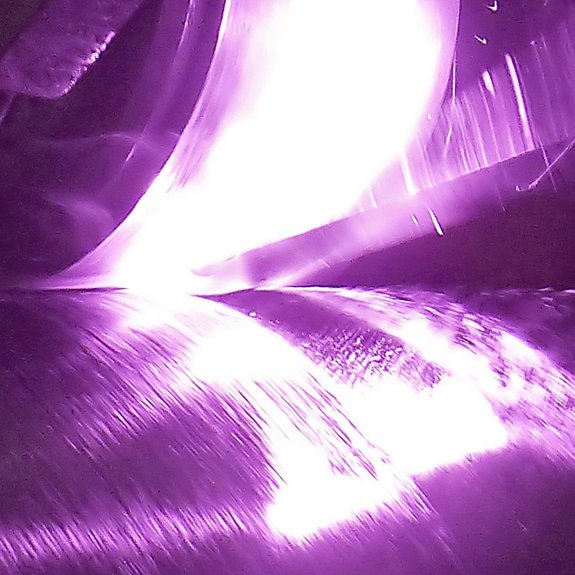

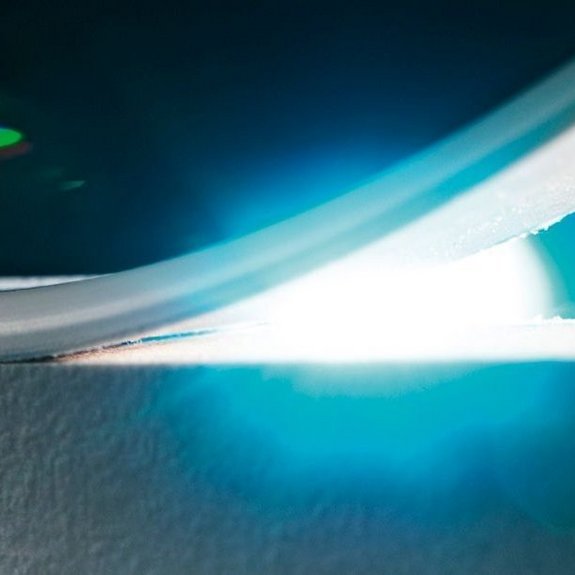

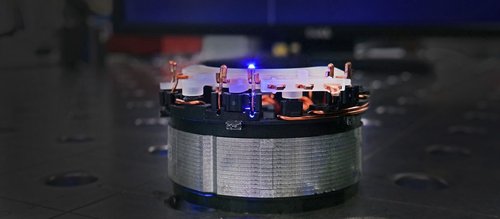

Industrial lasers | Diode lasers for materials processing

With more than 8,000 systems in field use, Laserline's industrial lasers are among the most successful beam sources for industrial material processing in the multi-kilowatt range. Modular design, high efficiency and very high reliability with low maintenance requirements are appreciated by our customers worldwide.

Please feel free to contact us!