レーザ加工プロセス

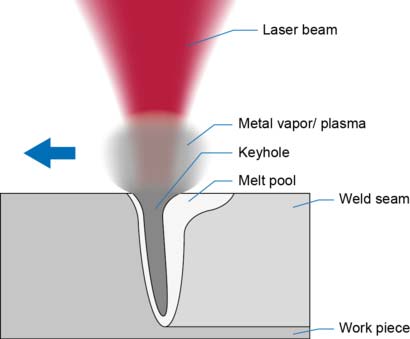

キーホール溶接では、材料は非常に高いビーム硬度で加工されます。熱伝導溶接の場合とは違い、これによって溶液を一部排除し、蒸気キャピラリー(キーホール)の形成につながる金属溶液および金属蒸気も発生します。このプロセスは、高い加工速度で実施可能です。熱影響部は常に狭く制限されており、材料の歪みもそれに応じてわずかになります。細く、均等に構成された溶接シームが後に残り、その深さはしばしば幅よりも溶け込みが深くなります。

半導体レーザのプロセスの利点

加工対象物およびレーザ光学系に飛び散った金属の量を最小限にし、滑らかできれいな溶接シームにする安定した溶融池が、レーザーライン半導体レーザの大きなプラスポイントです。保護等級 IP54 により、レーザーは保護ハウジングがなくても、厳しい使用環境での安定した加工を保証します。最大50 %の高い電気効率および堅牢な技術が、レーザーラインシステムを信頼でき、非常に経済的なキーホール溶接用ツールにしています。装置は30,000操作時間以上に設計されており、非常に耐用年数が長く、保守コストもわずかです。