Modulare Direktdiodenlaser für energieeffiziente Wärmebehandlungen

Die modularen Direktdiodenlaser von Laserline bieten unübertroffene Energieeffizienz, Präzision und Skalierbarkeit. Mit ihrer flexiblen Strahlformung setzen LDL-Systeme neue Maßstäbe für eine nachhaltige, zukunftsfähige Produktion.

LDL Laser setzen neue Maßstäbe in der industriellen Fertigung

Hohe Energiepreise, strengere Umweltauflagen sowie wachsende Ansprüche an Präzision und Produktivität haben zur Folge, dass sich auch die Anforderungen an die industrielle Wärmebehandlung stark verändern. Vor diesem Hintergrund bieten moderne Direktdiodenlaser eine energieeffiziente, flexibel integrierbare Lösung, die sich für das Trocknen von Beschichtungen ebenso eignet wie für komplexe Sinter- und Temperprozesse.

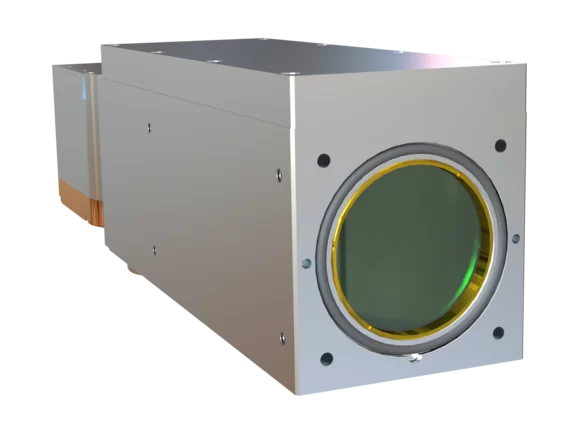

Im Zentrum der Direktdiodenlasertechnologie stehen Halbleiterlaserdioden, sogenannte Kantenemitter, die das Laserlicht direkt erzeugen. Anders als konventionelle Lasersysteme mit Pumpmedium und externer Strahlführung benötigen LDL‑Direktemissionslaser weder weitere Strahlumwandlung noch Lichtleitfaser. Die Laserleistung entsteht im kompakten Lasermodul und wird über die Projektionsoptik direkt auf den Prozess gebracht – genau dort, wo sie gebraucht wird. Der Wegfall klassischer strahlumwandelnder Pumpmedien und externer Strahlführung über Lichtleitfaser reduziert nicht nur Systemkomplexität und Energieverluste, sondern trägt maßgeblich zur hohen Gesamteffizienz der Direktdiodenlasertechnologie bei. Ihr Steckdosenwirkungsgrad liegt mit über 56 Prozent deutlich höher als der anderer industrieller Lasersysteme. Das macht sie zu exzellenten Laserquellen für thermische Anwendungen bei gleichzeitig reduzierten Betriebskosten und verbesserter CO₂-Bilanz.

Modularer Aufbau für maximale Flexibilität

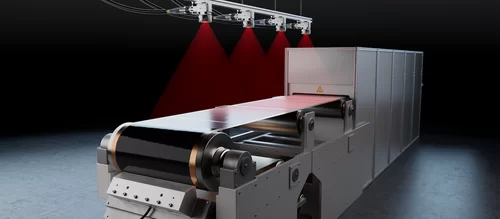

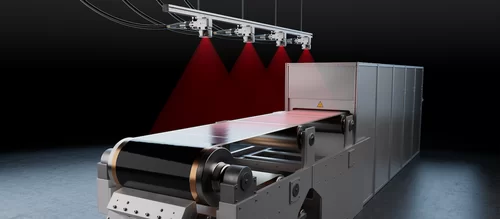

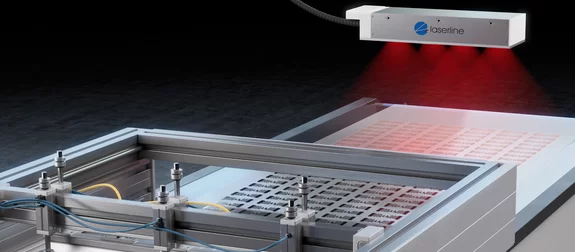

Ein zentrales Merkmal der LDL-Serie von Laserline ist ihr modularer Aufbau, der eine Anpassung an unterschiedliche Prozessanforderungen ermöglicht. Jedes Lasersystem besteht aus einer kundenindividuell konfigurierbaren Anzahl von Emissionszonen – typischerweise zwischen einer und acht. Dabei lassen sich mehrere Module zu Leistungsstufen von wenigen Kilowatt bis über 30 Kilowatt (z. B. 6 × 6 kW) kombinieren, wobei jede Emissionszone separat ansteuerbar ist. Die Laserleistung kann innerhalb von Millisekunden präzise geregelt werden. Diese schnelle Reaktionsfähigkeit erlaubt eine äußerst genaue Steuerung des Energieeintrags und ist ein klarer Vorteil bei prozesskritischen Anwendungen. Für großflächige Wärmebehandlungsprozesse wie etwa die Konditionierung von Spritzgussformen oder die Trocknung von Elektrodenpasten bietet Laserline mit LDL Multi eine Lösung mit mehreren Emissionszonen, die eine gleichmäßige und effiziente Bestrahlung großer Flächen ermöglicht. Die LDL Single-Variante erlaubt hingegen die örtlich flexible Bestrahlung von mehreren Composite Bändern oder zylindrischer Bauteile durch den Einsatz mehrerer kleiner Laserköpfe, die individuell positioniert und angesteuert werden können.

Flexible Strahlformung und Arbeitsabstände

Die segmentierte Ansteuerung bildet zugleich die Grundlage für eine flexible Strahlformung: Durch gezieltes Einstellen einzelner Emissionszonen lassen sich unterschiedliche Strahlgeometrien erzeugen – von homogenen Flächenprofilen (Top-Hat) zu Spots mit Randintensitätsspitzen oder pyramidenförmiger Strahlverteilung. Ergänzend bietet der modulare LDL-Baukasten flexible Strahlerkonfigurationen – von Linienstrahlern bis hin zu Rechteckstrahlern. Jede Variante kann zudem auch als „Endless Spot“ ausgeführt werden, mit Spotlängen von mehreren Metern für großflächige und gleichmäßige Energieverteilung.

Eine Besonderheit ist der flexibel wählbare Arbeitsabstand: Er liegt typischerweise zwischen 300 mm und 1.500 mm und ermöglicht auch bei geringstem Arbeitsabstand Laserspots mit Längen im Meterbereich. So lassen sich sowohl sehr feine als auch großflächige Strukturen ganz ohne bewegliche Komponenten oder zusätzliche Strahlformungseinheiten energieeffizient und gleichmäßig bearbeiten. Die Kombination aus segmentierter Leistungsregelung, variabler Strahlgeometrie und flexiblem Arbeitsabstand eröffnet vielfältige Möglichkeiten, thermische Prozesse material- und anwendungsspezifisch zu adaptieren, etwa durch lokale Leistungsanpassung oder profilgenaues Spot Trimming.

Kompakte Bauweise für einfache Integration

Dank der kompakten Bauweise und des integrierten Designs sind LDL-Systeme besonders einfach in bestehende Produktionsumgebungen zu integrieren – Stichwort: Retrofit. Die Systeme lassen sich modular skalieren und kommen ohne empfindliche oder wartungsintensive Komponenten wie externe Fasern oder komplexe optische Ablenkeinheiten aus. Das reduziert die Komplexität der Gesamtanlage und senkt langfristig sowohl Investitions- als auch Wartungskosten. Darüber hinaus sind auch Hybridsysteme realisierbar, etwa durch die Kombination mit bestehenden Konvektionstrocknungsanlagen.

Breites Anwendungsspektrum

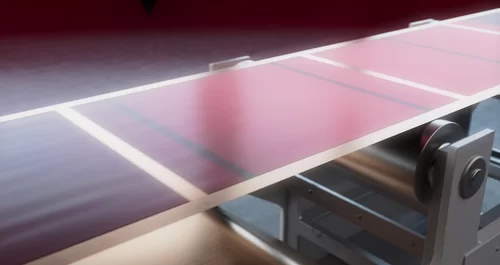

LDL-Lasersysteme eröffnen ein stetig wachsendes Spektrum an industriellen Einsatzmöglichkeiten. Dank ihrer direkten Photonenemission und ihres hohen Steckdosenwirkungsgrads eignen sie sich hervorragend für energieeffiziente Wärmebehandlungen wie das Trocknen und Aushärten funktioneller Schichten, etwa bei der Herstellung von Batterieelektroden, Lackierungen oder Polymerbeschichtungen. Hier ermöglichen die Direktdiodenlaser eine homogene Erwärmung großer Flächen mit hoher Reproduzierbarkeit, bei gleichzeitig deutlich reduzierten Prozesszeiten und Energieverbräuchen im Vergleich zu herkömmlichen Konvektions- oder Infrarotverfahren. Die Möglichkeit eines großen Arbeitsabstands macht LDL-Lasersysteme zudem besonders geeignet für herausfordernde Einsatzbereiche, etwa in der Chemie-, Metallverarbeitungs- und Prozessindustrie.

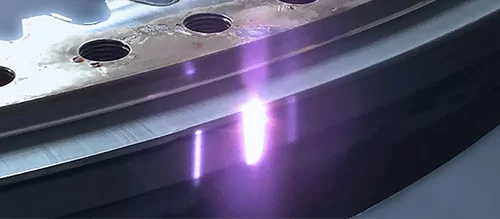

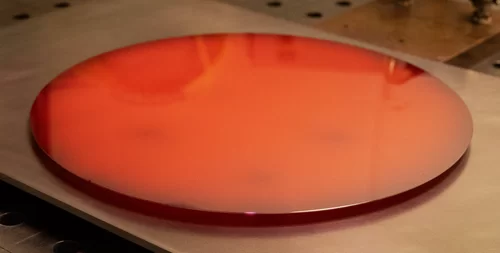

Auch in der Halbleitertechnik eröffnen Direktdiodenlaser neue Möglichkeiten. Das sogenannte Annealing, also das gezielte Tempern dünner Materialschichten oder Wafer, stellt hohe Anforderungen an die thermische Präzision. Dank ihrer segmentierten Leistungskontrolle erlauben LDL-Systeme hierbei eine punktgenaue Temperierung, ohne umliegende Strukturen thermisch zu beeinflussen. In der Sintertechnik ermöglichen die Systeme das berührungslose Verschmelzen von Werkstoffen wie Pulvern oder Pasten, etwa bei metallischen oder keramischen Funktionsschichten, und sorgen so für dichte, homogene Schichtstrukturen bei zugleich minimalem thermischem Stress. Darüber hinaus unterstützen sie ein integriertes Temperaturmonitoring, das eine präzise Prozesskontrolle und Qualitätssicherung unterstützt.

Energieeinsparung und Prozessoptimierung

Neben ihren technischen Vorteilen überzeugen LDL-Systeme auch durch wirtschaftliche und ökologische Einsparpotenziale. In typischen Anwendungen lassen sich der Energieverbrauch und die CO₂-Emissionen um mehr als 50 Prozent gegenüber klassischen Heizsystemen senken. In der Batterieproduktion können durch den Einsatz von LDL-Lasern beispielsweise nicht nur die Betriebskosten um bis zu 28 Prozent reduziert, sondern auch die Anlagenfläche nahezu halbiert werden – ein entscheidender Vorteil bei wachsendem Flächendruck in der Fertigung.

Zukunftssichere Technologie für industrielle Anwendungen

Mit der LDL-Serie steht Anwendern ein System zur Verfügung, das auf maximale Effizienz, hohe Skalierbarkeit und einfache Integration ausgelegt ist. Die Systeme lassen sich individuell konfigurieren und an unterschiedlichste Prozessanforderungen anpassen. Das macht sie zu einer zukunftssicheren Lösung für moderne Fertigungsprozesse in verschiedensten Branchen.