Vom Schweißen dicker Bleche

Wer dickwandige Stahlbleche verschweißen will, muss bisher langwierige Prozesse und auch störende Materialverzüge in Kauf nehmen. Das Tiefschweißen mit fasergekoppelten Hochleistungsdiodenlasern von Laserline spart Zeit und Kosten.

Das Bohren dicker Bretter ist seit langem eine beliebte Metapher für Beharrlichkeit. Vom Schweißen dicker Bleche ist seltener die Rede, Beharrlichkeit aber ist auch hier gefragt – jedenfalls dann, wenn man die etablierten Verfahren einsetzt.

Davon können Anwender ein Lied singen, die sich entweder für das Unterpulver-Schweißen (UP) oder das Metall-Aktivgas-Schweißen (MAG) entschieden haben. Um beispielsweise die dicken Stahlwände von Schiffen im Stumpfstoß zu fügen, muss bei beiden Verfahren eine Schweißnahtvorbereitung durchgeführt und beim typischen MAG-Schweißen mehrlagig geschweißt werden. Das braucht seine Zeit. Sind die Bleche stärker als 20 Millimeter, führt oft auch kein Weg daran vorbei, sie von zwei Seiten zu schweißen oder eine Badsicherung zu verwenden. Schneller wird man so nicht, und der nächste Zeitfresser wartet schon. Denn der hohe Wärmeeintrag der konventionellen Schweißverfahren hinterlässt seine Spuren: Er beeinträchtigt die Stahlstruktur der Bleche über den Nahtbereich hinaus und kann zum Verzug der Bauteile führen. Dann drohen aufwändige Nachbearbeitungen.

Nun sind durch MAG- oder UP-Schweißen erzeugte Nähte unbestritten sehr stabil und tolerieren auch eine suboptimale Nahtvorbereitung. In der Praxis haben sie sich über viele Jahrzehnte hinweg bewährt. Doch das heißt nicht, dass man es nicht noch besser machen könnte. Denn die vergleichsweise langsamen Prozesse und Materialverzüge, die beim MAG-Schweißen in Kauf genommen werden müssen, sind ein wirtschaftliches Problem. Und das nicht nur beim Schiffbau – denn die Aufgabe des Dickblechschweißens stellt sich auch an vielen anderen Stellen, etwa bei Rohrsystemen für Erdöl- und Erdgas-Pipelines oder bei den Fundamenten von Off-Shore-Windkraftanlagen. Auf jedem dieser Anwendungsfelder drängt sich immer wieder die Frage auf, wie sich die Schweißprozesse effizienter und damit wirtschaftlicher gestalten lassen.

Unter den gängigen Schweißverfahren kommt für das Fügen dicker Bleche prinzipiell auch das Laserschweißen in Frage. In der Vergangenheit wurde ein breiter Feldeinsatz allerdings dadurch verhindert, dass die Laserspots fast immer zu klein waren, um den Höhenversatz und die großen Spaltmaße zu überbrücken. Den Praxisanforderungen standhalten konnte bisher einzig das Laser-MAG-Hybridschweißen – die zahlreichen Prozessparameter dieses Verfahrens unter einen Hut zu bringen, gestaltet sich aber oft alles andere als einfach.

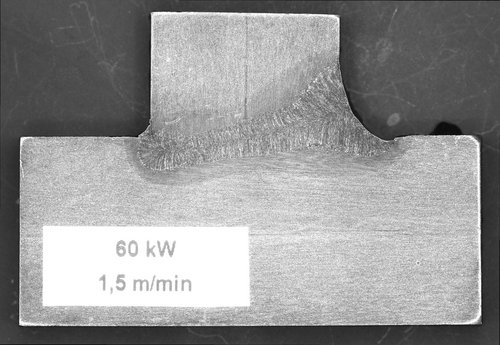

Eine echte Alternative hat Laserline. Eigens für das Schweißen dicker Bleche wurde ein fasergekoppeltes Hochleistungslasersystem mit Spiegeloptik entwickelt. Es bietet 60 kW Ausgangsleistung sowie eine Fokussierung mit 400 mm Brennweite, die eine praxisgerechte Brennfleckgröße von 2,7 mm erzeugt.

In Testläufen wurden damit sehr überzeugende Schweißergebnisse erzielt. Blechstärken von bis zu 25 mm lassen sich mit diesem System komplett einseitig und in nur einem einzigen Arbeitsgang schweißen. Die hohe Intensität der Laserbestrahlung schmilzt das Material schneller auf und verkürzt so den Bearbeitungszeitraum, was gleich zwei Prozessfortschritte mit sich bringt: Zum einen lassen sich je Schweißrichtung bisher unerreichte Vorschubgeschwindigkeiten von bis zu 2 Metern pro Minute realisieren. Zum anderen wird die Erwärmung nahtangrenzender Blechbereiche minimiert und so das Risiko eines Materialverzugs enorm verringert.

Auch drei weitere typische Herausforderungen des Dickblechschweißens – Höhenversatz, die Existenz variabler Spaltmaße sowie das Fehlen präzise gefräster Blechkanten – stellen für die Diodenlaser kein Problem dar: Spaltmaße von bis zu 1 mm sowie ein Höhenversatz von bis zu 2,5 mm werden sicher überbrückt, imperfekte Blechkanten zuverlässig gefügt. Am Ende stehen schmale, glatte und saubere Schweißnähte von beeindruckender Stabilität und Homogenität.

Die fasergekoppelten 60 kW-Diodenlasersysteme von Laserline sind also eine echte Alternative zu etablierten Schweißverfahren. Die wirtschaftlichen Vorteile einer schnelleren und materialschonenderen Prozessführung sind dabei längst nicht alles: Den rauen Wind, der in Werftanlagen oder im Pipelinebau weht, müssen das Lasersystem und die Optik ebenfalls nicht fürchten. Sie halten einiges aus – genauso wie die Schweißnähte, die sie produzieren.