Laser Cladding

Poren- und rissfreie Schichten mit langer Lebensdauer, hohe Oberflächenqualität und außergewöhnliche Haltbarkeit.

Zu den BeispielenPoren- und rissfreie Schichten mit langer Lebensdauer, hohe Oberflächenqualität und außergewöhnliche Haltbarkeit.

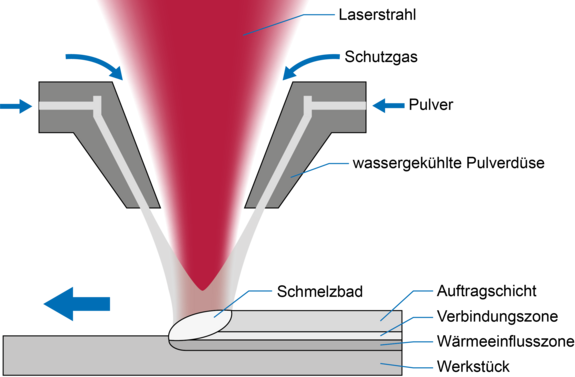

Zu den BeispielenLaserauftragschweißen - auch Laser Cladding genannt - wird wahlweise als Draht- oder Pulverauftragschweißen realisiert. Der Laserstrahl erzeugt auf der Werkstückoberfläche ein Schmelzbad, dem zugleich das Beschichtungsmaterial (Draht bzw. Pulver) zugeführt und vom Laser mit aufgeschmolzen wird. Die Einwirkzeit ist kurz und verursacht nur geringen Verzug, die Abkühlung vollzieht sich schnell. Ergebnis ist eine Schicht, die metallurgisch mit dem Grundmaterial verbunden ist. Sie ist strapazierfähiger als Beschichtungen, die durch Thermisches Spritzen erzeugt werden und im Gegensatz etwa zum Hartverchromen gesundheitlich unbedenklich.

Laser-Pulverauftragschweißen

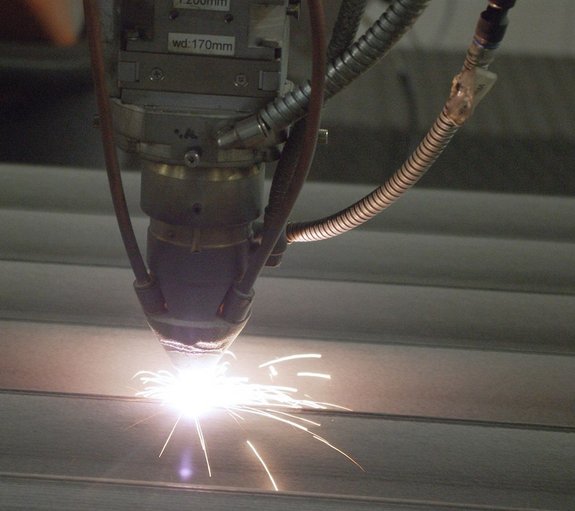

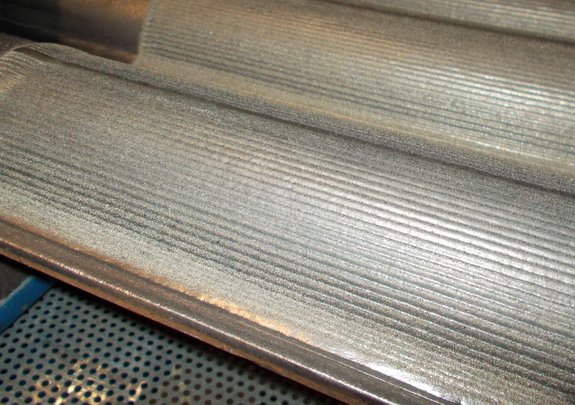

Das Top-Hat Strahlprofil des Diodenlasers erzeugt ein besonders gleichmäßiges Schmelzbad, das feinkörnige, poren- und rissfreie Beschichtungen der Werkstoffe hervorbringt. Nachbearbeitungen werden so auf ein Minimum reduziert. Für das extreme Hochgeschwindigkeits-Laser-Auftragschweißen eignen sich unsere Diodenlaser auch zur Erzeugung sehr dünner Beschichtungen, wie sie bisher nur durch Hartverchromen realisiert werden konnten.

Diodenlaser zum Beschichten werden zum Korrosions- und Verschleißschutz in den verschiedensten Gebieten eingesetzt: in der Land- und Forstwirtschaft, in Bergwerken, auf hoher See, in Kraftwerken und überall dort, wo Beschichtungen schnell unter der lokalen Atmosphäre korrodieren oder einem hohen Verschleiß ausgesetzt sind. Laserbeschichtete Bremsscheiben etwa führen zu einer deutlichen Verringerung der Feinstaubemission und schützen besser vor Korrosion.

Das Pulverbeschichten mit Diodenlasern reduziert den Energie- und Materialverbrauch und ist damit eine ideale Lösung für die Beschichtung von Verbundgleitlagern. Unser Kunde ADMOS in Berlin berichtet über seine positiven Erfahrungen mit dieser Anwendung. Erfahren Sie mehr in dem informativen Video.

Diodenlaser zum Beschichten werden zum Korrosions- und Verschleißschutz in den verschiedensten Gebieten eingesetzt: in der Land- und Forstwirtschaft, in Bergwerken, auf hoher See, in Kraftwerken und überall dort, wo Beschichtungen schnell unter der lokalen Atmosphäre korrodieren oder einem hohen Verschleiß ausgesetzt sind. Laserbeschichtete Bremsscheiben etwa führen zu einer deutlichen Verringerung der Feinstaubemission und schützen besser vor Korrosion.

Durch die Reibung zwischen Bremsscheibe und Bremsbelag werden Feinstäube erzeugt, die einen relevanten Anteil der gesamten Feinstaubbelastung ausmachen. Neue Beschichtungstechnologien ermöglichen die Herstellung von verschleißarmen Bremsscheiben mit deutlich veringerter Feinstaubemission. Eine zusätzliche Schicht auf dem Grundwerkstoff - beispielsweise aus Wolfram Carbid - erzielt hohe Abriebfestigkeiten und ermöglicht die besonders wirtschaftliche Herstellung einer neuen Generation von Bremsscheiben.

Die Erschließung von Erdöl- und Erdgasfeldern setzt hochleistungsfähige Bohrwerkzeuge voraus. Sie unterliegen enormer Beanspruchung und würden ohne Verschleißschutz keine lange Lebensdauer erreichen. Aus diesem Grund sind seit langem Spezialbeschichtungen Standard, die immer häufiger durch Laserauftragschweißen realisiert werden. Laserline LDM und LDF Diodenlaser erzielen hier hervorragende Ergebnisse: exzellente Anhaftung, hohe Präzision, nahezu keinerlei Porosität und begrenzte Rissbildung bei hohem Härtegrad und geringster Verformung. Die entstehende Oberfläche bedarf in den meisten Fällen keiner weiteren maschinellen Bearbeitung mehr. Konventionelle Hartpanzerverfahren wie etwa das Plasma-Pulver-Auftragschweißen erzielen demgegenüber keine ausreichend lange Lebensdauer.

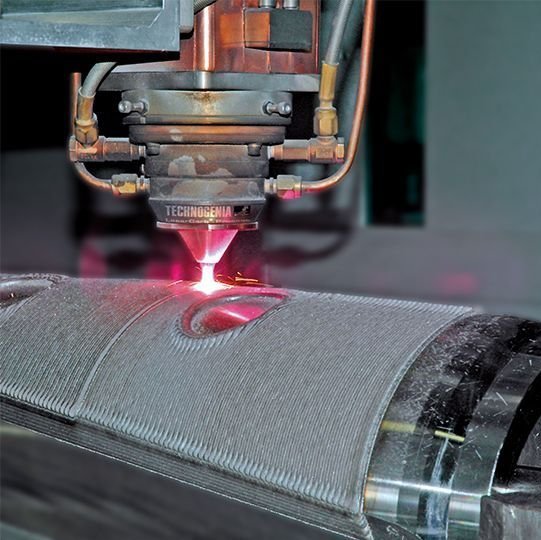

Für Kunden aus der Ölförderungs-, Bergbau-, Hütten- und Papierindustrie beschichtet Technogenia mithilfe von Laserline Diodenlasern Bauteile mit einem speziellen Wolframkarbitpulver.

Die typischen Karbidschichten, die Sägeblätter, Scheibeneggen oder Gegenschneiden vor Verschleiß und Korrosion schützen, lassen sich mit Diodenlasern optimal realisieren. Durch ein ruhiges Schmelzbad und minimalen Wärmeeintrag wird Verzug und Aufmischung besonders gering gehalten. Schichtdicken sowie Spurbreiten können variabel und gezielt aufgebaut werden. Aufmaße beim Beschichten werden gering gehalten, sodass die Wirtschaftlichkeit gepaart mit den technischen Vorteilen ein starkes Gespann für Agrarbauteile werden.

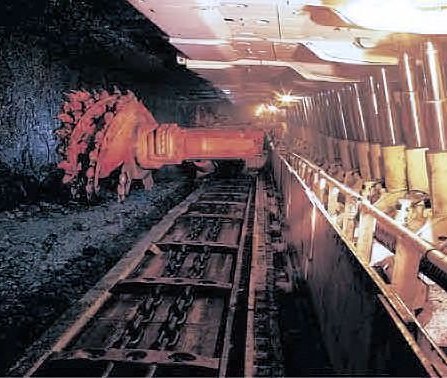

Ein wachsender Markt für die Laserbeschichtung sind Hydraulikzylinder von technischen Einrichtungen in Bergwerken, beispielsweise in der Kohlegewinnung. Die Beschichtung der Zylinder korrodiert unter der lokalen Atmosphäre sehr schnell, was zu Undichtigkeiten führt. Damit wird ein Austausch oder eine neue Beschichtung notwendig. Diese erfolgte bisher oft mittels verchromen. Diese Schichten werden zunehmend durch Laserbeschichtungen ersetzt, da diese länger halten. Die konkrete Steigerung der Haltbarkeit kann noch nicht beziffert werden. Die bisherigen Ergebnisse lassen aber auf eine Verbesserung der Standzeiten von mehr als 100% schließen.

Die Hauptmotivation ist der Schutz vor hoch korrosiven Gasen oder Flüssigkeiten, die mit dem metallenen Wärmetauscher in Berührung kommen und seine Lebensdauer negativ beeinflussen. Hier kommen z.B. Nickel-Legierungen mit geringer Härte zum Einsatz. Diese erzeugen wenig Probleme durch Rissbildung und können in einer Schicht von bis zu 1 mm Dicke aufgebracht werden. Sie bewirken einen hohen Verschleißschutz gegen die korrosiven Medien selbst bei hohen Temperaturen. Ein 6 kW Diodenlaser kann in solchen Anwendungsfällen bis zu 100 m² auf einem Teil in sehr akzeptablen Bearbeitungszeiten beschichten. Auftragsraten von über 8 kg/h sind so möglich.

Chlor greift Metall an - diese Tatsache ist auch den Betreibern von Biomasse- und Müllverbrennungsanlagen nur allzu vertraut. Warum ist das so? Die Brennkesselwände solcher Anlagen bestehen aus wasserführenden Stahlrohrsystemen, die die Wärmeenergie des Kesselfeuers aufnehmen und an die Wasser-Dampf-Kreisläufe übertragen. Doch das Chlor im Rauchgas der Feuerung zersetzt die Rohre. Unbehandelt sind sie oft schon nach einem Jahr nicht mehr brauchbar. Dass das nicht wirtschaftlich sein kann, liegt nahe.

Viele Anlagenbetreiber setzen deshalb mittlerweile auf Antikorrosionsbeschichtungen. Der Aufwand hierfür rentiert sich bereits ab einer Verdopplung der Einsatzzeit - und es lässt sich sogar noch mehr erreichen: Abhängig vom aufgetragenen Material und der physikalisch-chemischen Belastung ist verglichen mit unbeschichteten Rohren eine Verdrei- bis Vervierfachung der Lebensdauer möglich.

Welche Lasersysteme eignen sich besonders zum Laser Cladding? Hier finden Sie eine Auswahl.