Laserschweißen Aluminium

Vorteile mit Diodenlasern sind ein ruhiges Schmelzbad, ein sauberes, nahezu spritzer-freies Schweißen, sowie präzise auf die jeweilige Anwendung einstellbare Spot-Parameter.

Mehr erfahrenVorteile mit Diodenlasern sind ein ruhiges Schmelzbad, ein sauberes, nahezu spritzer-freies Schweißen, sowie präzise auf die jeweilige Anwendung einstellbare Spot-Parameter.

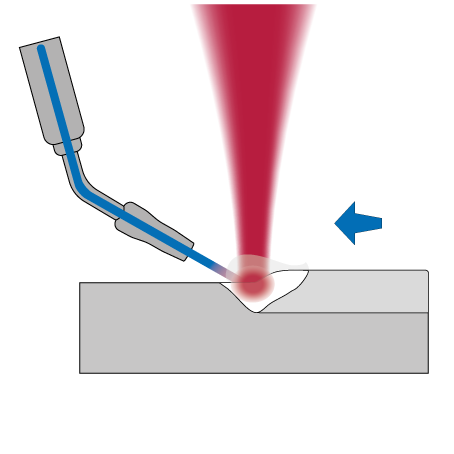

Mehr erfahrenWie bei allen Schweißverfahren werden auch beim Aluminium Schweißen die Fügezonen der beiden zu verbindenden Bauteile durch einen gezielten Hitzeeintrag, in diesem Fall durch einen Diodenlaser, lokal aufgeschmolzen. Die Schmelzen beider Bauteile fließen ineinander, kühlen ab und bilden nach dem Erstarren eine feste Verbindung.

Da die einzelnen Legierungsbestandteile des Aluminiums bei unterschiedlichen Temperaturen erstarren, besteht durch die beim Abkühlen auftretenden Schrumpfspannungen im Gefüge die Gefahr von Heißrissen. Diese würden die Festigkeit der Schweißverbindung deutlich verringern. Um Heißrisse zu vermeiden, wird zur Optimierung der Aluminium Schweißbarkeit daher ein Zusatzdraht aus Aluminium-Silizium (AlSi) zugeführt. Die so hergestellte Schweißnaht verfügt nicht nur über eine ausgezeichnete Festigkeit, sondern ist zudem auch optisch ansprechend und erfordert keine Nachbearbeitung.

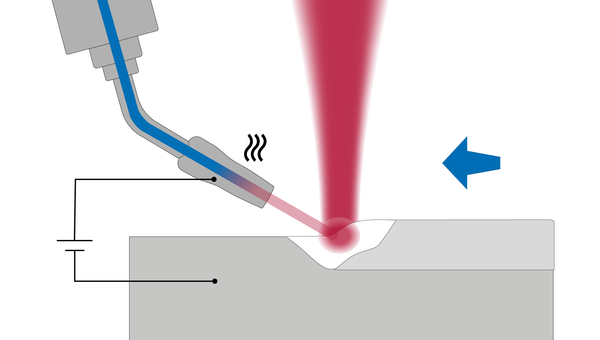

Beim Heißdrahtverfahren wird elektrischer Strom durch den Zusatzdraht geleitet und erhitzt ihn per Joulescher Widerstandserwärmung, bevor der Laser das Schmelzen in den flüssigen Zustand beendet. Flüssige Metalle absorbieren Laserenergie erheblich besser. Je weniger Laserenergie eingebracht werden muss um den Zusatzdraht zu verflüssigen und flüssig zu halten, um so effizienter wird der Laser im Prozess.Vereinfacht ausgedrückt substituiert beim Heißdrahtverfahren die elektrische Leistung den Teil der Laserleistung, der nicht mehr aufgewendet wird, um den Zusatzdraht aufzuschmelzen. Insgesamt wirkt sich das positiv auf die Energiebilanz und Prozessstabilität aus. Mit dem Laser-Heißdrahtverfahren gehen bedeutende Prozessvorteile einher: Der Wärmeeintrag und die Wärmeeinflusszone ist im Vergleich zu anderen Schweißverfahren kleiner, was den Verzug verringert. Zudem können höhere Prozessgeschwindigkeiten bei hohen Nahtgüten erzielt werden. Die Schweißnaht Qualität ist hervorragend.

Warum ein Laser Hot Wire Prozess beim Fügen von Aluminiumbauteilen Nachteile konventioneller Verfahren vermeidet und wie neue Anwendungen in der E-Mobilität, wie das Schweissen von Aluminium Batteriekästen davon profitieren können, erfahren Sie hier.

Zusammen mit unseren Kunden finden die Laserline Anwendungsspezialisten das richtige Setup für Aluminium Schweißprozesse und optimieren in unseren Applikationslaboren die Prozessparameter bis zur Serienreife. Haben auch Sie eine Aufgabenstellung für uns?

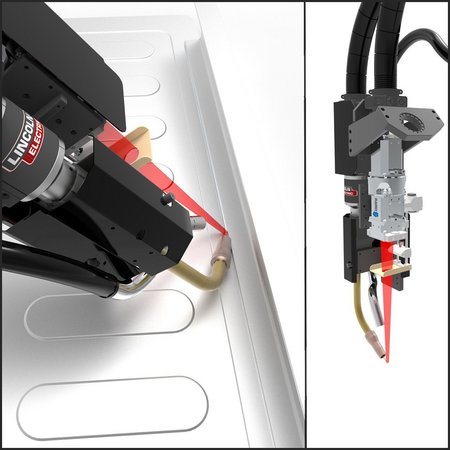

von Lincoln Electric©

Moderne Elektrofahrzeuge werden von einem Batteriesatz angetrieben, der in der Regel in einem Aluminiumgehäuse untergebracht ist. Die Größe dieser Kästen variiert je nach Fahrzeug, aber alle Bauteile der Batteriekästen müssen im Producktionsprozess miteinander verbunden werden. Eine Reihe unterschiedlicher Lösungen ist hierfür im Einsatz und wird getestet. Alle Methoden müssen sehr hohe Sicherheit und eine vollständige Abdichtung gewährleisten.

Das Schweißen ist eine bevorzugte Methode, jedoch kann es bei herkömmlichen Verfahren wie MIG neben längeren Produktionszeiten auch zu übermäßigem Verzug und damit zu Toleranzproblemen in weiteren Montageschritten der Fahrzeugproduktion kommen. Aufgrund der verwendeten Materialien ist weder das Autogenschweißen, noch das Rührreibschweißen geeignet, da bei beiden Verfahren Rissbildung zu befürchten ist.

Eine neue Systemlösung für das Schweißen von Batterieträgern basiert auf dem Heißdraht-Laserschweißen und vermeidet diese Nachteile. Sie ist schnell, führt zu hervorragender Qualität und minimiert Verzug. Dieses Verfahren ist bekannt als Precision Power Laser von Lincoln Electric.

Es liefert WIG-Schweißqualität bei ca. 2-3-facher MIG-Schweißgeschwindigkeit; ein qualitativ hochwertiges Schweißgut bei hohen Verfahrgeschwindigkeiten mit sehr guter Kontrolle über alle Aspekte der Schweißnaht. Da es sich um einen völlig unsynergischen Prozess handelt, sind die Einschränkungen eines Lichtbogens nicht mehr die bestimmenden Faktoren für Schweißgeschwindigkeit, -größe und -qualität. Je nach Materialstärke und verwendeter Laserleistung sind Verfahrgeschwindigkeiten von über 3 m/min möglich.

| P Laser | 6 kW |

| PWire | 0,8 kW |

| Vs | 1,3 m/min |

| VDraht | 4,6 m/min |

| Materialstärke | 3,0 mm |

| Zusatzwerkstoff | 1,2 mm AlMg5 |

Die Flexibilität macht die Kombination aus Heißdraht- und Laserprozess für verschiedenste Materialien und Anwendungen in vielen Branchen so geeignet. Neben dem Schweißen kann diese Kombination auch bei Prozessen wie Hartlöten, Caldding und additiver Fertigung eine bessere Wahl sein, als herkömmliche MIG- und WIG-Verfahren. Insbesondere in Situationen, in denen Verzug minimiert werden muss.

Es hat sich gezeigt, dass die Zufuhr von Wärme über den Schweißzusatz eine sehr effiziente Methode ist, um einerseits Abscheidungsraten und Verfahrgeschwindigkeiten zu erhöhen, aber gleichzeitig den Gesamtwärmeeintrag zu reduzieren. Heißdrahtlaserweißen erzielt so in der Regel höhere Prozessgeschwindigkeiten bei geringerem Wärmeeintrag und mit weniger metallurgischen Veränderungen des Grundmaterials. Alle diese Faktoren reduzieren den Verzug erheblich. In Situationen, in denen es auf Geschwindigkeit und Qualität ankommt, kann das Heißdrahtlaserschweißen punkten. Je nach Materialstärke und verwendeter Laserleistung sind Geschwindigkeiten von über 3 m/min möglich.

| P Laser | 6 kW |

| PWire | 0,8 kW |

| Vs | 3,0 m/min |

| VDraht | 4,6 m/min |

| Materialstärke | 1,5 mm |

Das Schweißen von Batteriekästen aus Aluminium mit einem Konverterlaser LDF 6000-6 bietet eine Reihe von Vorteilen. Durch die präzise Steuerung des Lasers beim Spot-in-Spot Aluminiumschweißen entstehen nur wenige Spritzer. Dies führt zu einer sehr guten Nahtqualität und optisch glatten Nähten. Mit Langen Schweißnähten von 1,5 bis 2 m lassen sich mehrere Baugruppen von Batteriekästen mit nahezu keinem Verzug verbinden. Der geringe Verzug ist entscheidend, damit die Batteriekästen nach dem Schweißen ihre Form behalten und vollständige Batterieeinheiten präzise miteinander verbunden sind. Das Aluminiumschweißen von Batteriekästen bietet eine effiziente, präzise und qualitativ hochwertige Lösung, die den Anforderungen der Elektrofahrzeugindustrie gerecht wird.

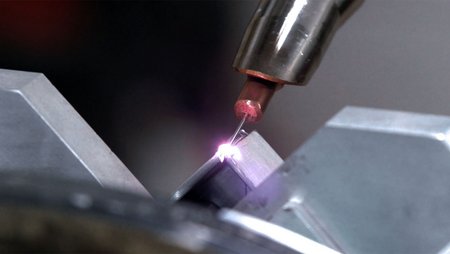

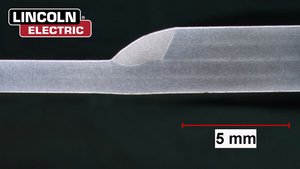

Beim Laserstrahlschweißen von komplexen Karosserieteilen im Sichtbereich wie beispielsweise Autotüren werden höchste Anforderungen an das optische Erscheinungsbild der Schweißnähte gestellt. Daher sind besonders glatte Nähte gefragt, die ohne Nacharbeiten direkt lackiert werden können. Der hierfür eingesetzte Diodenlaser in Spot-In-Spot Konfiguration arbeitet zum einen mit einem Hauptspot bei hohem Leistungseintrag und zum anderen mit einem umgebenden Spot, der die Schweißnaht im selben Arbeitsgang glättet. Das Resultat ist eine homogene Schweißnaht frei von Poren und Spritzern, eine weitere Bearbeitung des Werkstoffs ist nicht erforderlich. Je nach Anwendungsfall kann dieses Verfahren auch ohne zusätzlichen Schweißdraht angewandt werden, was zur Kosteneinsparung in der Herstellung beiträgt.

Welche Lasersysteme eignen sich besonders zum Aluminiumschweißen? Hier finden Sie eine Auswahl.

Dann nehmen Sie gerne Kontakt zu uns auf.

zur Anfrage