Kupferschweißen mit blauem High Power Diodenlaser

445nm Wellenlänge und 4 kW Laserleistung (CW) für das Schweißen von Kupfer, Gold und anderen Buntmetallen.

Zu den Beispielen445nm Wellenlänge und 4 kW Laserleistung (CW) für das Schweißen von Kupfer, Gold und anderen Buntmetallen.

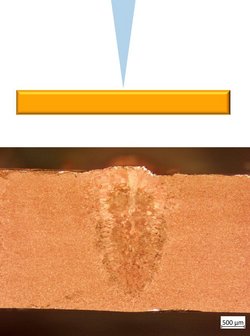

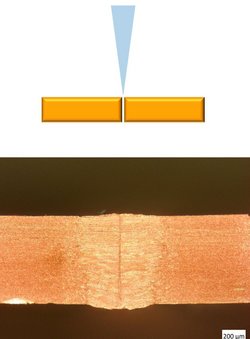

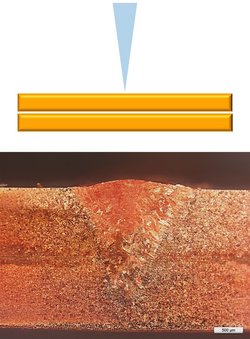

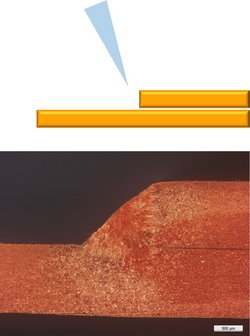

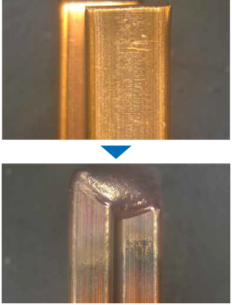

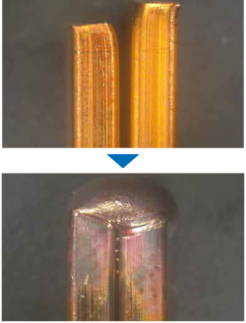

Zu den BeispielenMit dem blauen Laser ist das kontrollierte Wärmeleitungsschweißen von Kupfer und anderen Buntmetallen mit geringer Materialstärke möglich. Wurden dünne Folien mit einem infraroten Laser bisher eher durchtrennt als gefügt, kann mittels des blauen Lasers das Material nun gezielt und kontrolliert bearbeitet werden. Mithilfe des blauen Laserstrahls wird das gewünschte Material entlang der Fügestellen aufgeschmolzen. Die so verflüssigten Werkstoffe fließen ineinander und bilden beim Erkalten die Schweißnaht. Durch dieses Verfahren ergeben sich besonders glatte Nähte, die eine hervorragende Qualität und dadurch eine hohe Stabilität aufweisen. Grundsätzlich ist das Verfahren das gleiche wie bei einem infraroten Laser - abgesehen von der verwendeten Wellenlänge.

Mit bisher verfügbaren industriellen Laserstrahlquellen war es nur mit erhöhtem Aufwand möglich, Buntmetalle wie Kupfer im Rahmen einer Serienproduktion zufriedenstellend zu bearbeiten. Die Entwicklung blauer Laserdioden eröffnet neue Möglichkeiten, weil vor allem Kupfer und Gold das blaue Lichtspektrum sieben- bis zwanzigmal besser absorbieren als die infrarote Strahlung (siehe Grafik).

Der blaue Hochleistungsdiodenlaser verbessert die Lasermaterialbearbeitung von Buntmetallen erheblich. Insbesondere dünne Folien und Bleche können mit dem blauen Laser deutlich effektiver bearbeitet werden. Doch der blaue Diodenlaser bringt noch mehr Vorteile.

Neben der hohen Absorption von blauem Licht, die das Aufschmelzen von Kupfer stark vereinfacht, trägt auch die Verwendung des diodenlasertypischen Intensitätsprofils zum optimalen Bearbeitungsergebnis bei. Die bewährte Laserline Diodenlasertechnologie erlaubt darüber hinaus auch beim blauen Laser eine feinabgestufte Regulierung der Laserleistung innerhalb von Millisekunden und damit eine optimale Anpassung an die Prozesserfordernisse. Die beim Kupfer-Laserschweißen entstehenden Schweißnähte sind äußerst sauber und sehr glatt - egal welche Oberflächenbeschaffenheit das Material vor dem Schweißprozess aufweist. Sie verfügen über eine hervorragende elektrische Leitfähigkeit und weisen nur wenige bis keine Spritzer auf angrenzende Materialbereiche auf. Besonders hoch ist auch die Materialeffizienz, da zum einen mit dem blauen Laser keine Überlappungen oder Materialverstärkungen im Nahtbereich notwendig sind. Zum anderen weist flüssiges Kupfer eine hohe Spaltüberbrückbarkeit auf, wenn es mit blauer Laserstrahlung bearbeitet wird. Durch die Möglichkeit das Wärmeleitschweißen kontrolliert durchführen zu können, wird es beim Schweißen von verschiedenen Metallen erstmals möglich Kupfer als obere Fügekomponente einzusetzen. Sogar Kupferpulver und sehr dünne Kupferkomponenten können mit anderen Materialien wie Stahl und Aluminium gefügt werden.

Für den Benutzer ermöglichen die LDF- und die LDM-Plattform vertraute und industriell erprobte Systemtechniken, die in Verbindung mit für die Wellenlänge optimierten Bearbeitungsoptiken verwendet werden können. Ansonsten sind für die Integration des Lasers in die Produktion nur wenige Modifikationen notwendig. Lediglich Sichtschutzfenster von Bearbeitungszellen und Schutzbrillen müssen aufgrund des veränderten Wellenlängenbereichs ausgetauscht werden, um den Anforderungen der Lasersicherheit für die Mitarbeiter im Betrieb Rechnung zu tragen.

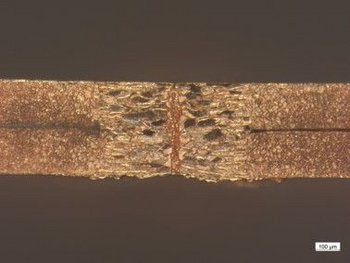

1 bis 3 mm Kupfer

0,8 bis 1,5 mm Kupfer

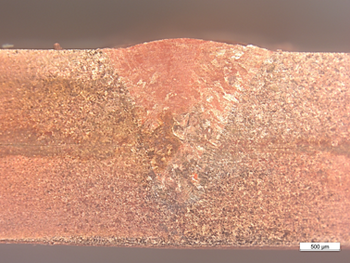

3 mm Kupferblech

1 mm Kupferblech

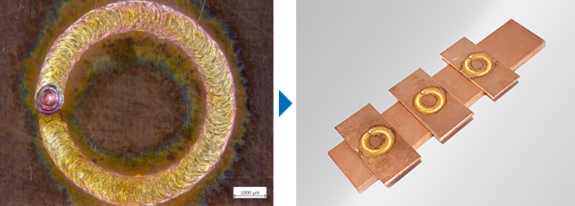

1,2 auf 1,2 mm Kupferblech

1,2 auf 1,2 mm Kupferblech

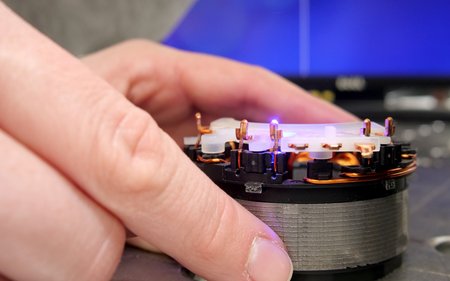

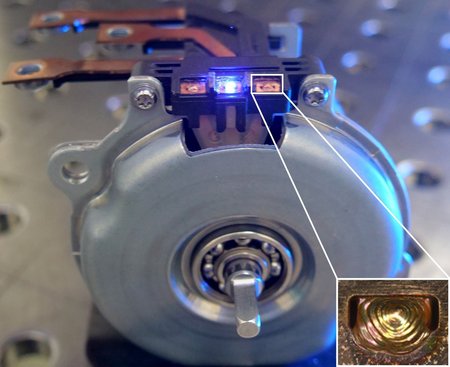

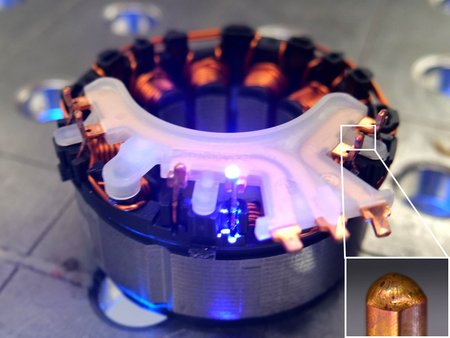

Kleine Motoren, die in verschiedenen Komponenten von Kraftfahrzeugen verwendet werden, erfordern oft präzise und zuverlässige Schweißverbindungen. Das Kupferschweißen mit einem blauen Diodenlaser kann in verschiedenen Bereichen des Automobilsektors eingesetzt werden, z. B. bei der Herstellung von Elektromotoren, Sensoren, Steuerungselementen und Batteriesystemen.

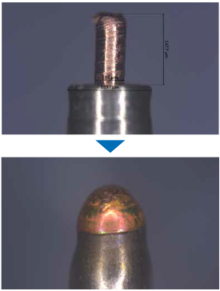

- Schweißen von drei Kupferkontakten auf der abgeflachten Seite der Pins (Pin durch Blech)

- Stift: 1 x 2,2 mm²

- Blech: 1 mm

- Blauer Diodenlaser LDFblue 3000-30

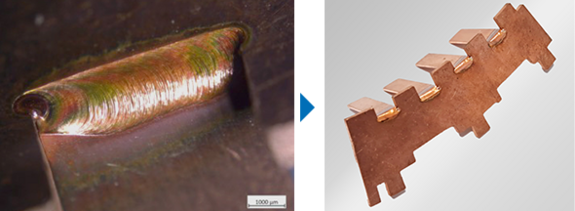

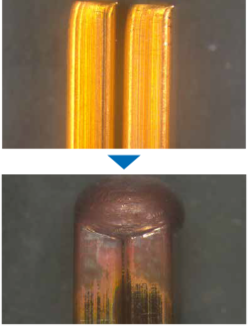

- Schweißen von sechs Pins (Pin an Draht)

- Stift: 1 x 1 mm²

- Draht: Ø 0,9 mm

- Blauer Diodenlaser LDMblue 1800-30

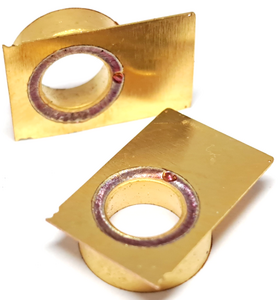

Die hohe Absorptionsfähigkeit des blauen Diodenlasers ist vorteilhaft für eine Vielzahl an Anwendungen und Materialien, nicht nur für Kupfer. Es lassen sich verschiedene Materialien mit unterschiedlichen Eigenschaften kombinieren, ohne die Qualität der Schweißnaht zu mindern.

Typische Materialmischungen:

- Spezielle Beschichtungen, z.B. Gold, Nickel

- Materialmix, z.B. Stahl, Kupfer

- Andere Materialien, z.B. Stahl, Titan, Nichtmetalle

0,2 mm Kupfer auf 0,3 mm vernickeltem Stahl

0,2 mm bis 3 mm goldbeschichtetes Kupfer

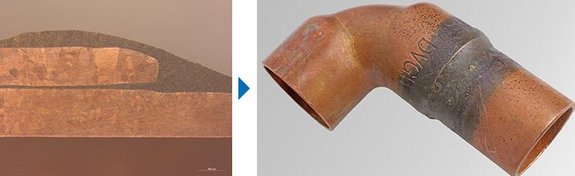

Das Laserhartlöten mit dem blauen Diodenlaser ermöglicht eine präzise und dichte Verbindung von beispielsweise Kupferrohren und -fittingen. Als Zusatzwerkstoff wird ein Lot verwendet, dessen Schmelztemperatur unterhalb der des Kupfers liegt. Beim Laserhartlöten wird die Wärme über einen an die Geometrie des Bauteils angepassten Laserspot eingebracht. Das homogene Top Hat Profil des blauen Diodenlasers stellt dabei eine gleichmäßige Erwärmung sicher. Einzig das Lot schmilzt, füllt den Lotspalt und verbindet somit die Kupferkomponenten.

- Prozesstemperatur > 450°C

- Mittlere blaue Laserleistung von z.B. 0,5 bis 1 kW

- Prozesszeit von 2 Sekunden oder mehr

- Hohe Flexibilität bei der geometrischen Ausführung der Fügestelle

- Gezielte Energieeinbringung

- Gute Automatisier- und Regelbarkeit

Einfaches und robustes Verfahren aufgrund des hohen Absorptionsvermögens und der großen Punktgröße.

Überwindung von Lücken, Ausrichtungsfehlern und Teiletoleranzen.

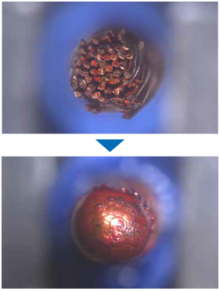

4 kW Laserleistung | Hairpins

Einfaches und robustes Verfahren

Hohe Absorption und große Spotgrößen

Akzeptierte Spalten, Versatz und Bauteiltoleranzen

Kurze Prozesszeiten durch sofortige Schmelzbadbildung

Spalt 600 µm

Seitenversatz 1,5 mm

Höhenversatz 1,5mm

Mit dem blauen Diodenlaser lassen sich Isolierschichten von Hairpins abisolieren. Dieser Prozess ist notwendig, um das nachgelagerte Kontaktieren von Kupferenden sicher durchführen zu können. Regulär kommt eine Scanner-Optik zum Einsatz. Dabei wird der abzuisolierende Bereich mit dem Laserspot abgerastert und die Isolierung in einer oder mehreren Überfahrten abgetragen.

Welche Laserlösungen eignen sich besonders zum Kupfer-Laserschweißen und zur Bearbeitung von Gold sowie anderen Buntmetallen? Hier finden Sie eine Auswahl.