Arcelor Mittal setzt auf Laserline Diodenlaser

Faserlaser – das schien zunächst die erste Wahl. Arcelor Mittal Tailored Blanks (AMTB) wollte seine alten CO2-Laser ersetzen und hatte schon einen Favoriten. Das Rennen aber machten Laserline Diodenlaser. Überraschend? Nur für den, der die Technik nicht kennt.

Warum 30 Prozent, wenn man auch 50 haben kann?

Formblechproduzenten wie Arcelor Mittal Tailored Blanks (AMTB) brauchen ihre Laser meist zum Schweißen – und geschweißt wird viel. Bis die Einzelplatinen der Tailored Blanks aneinandergefügt sind, muss so manche Naht gesetzt werden. Rund um die Uhr, 365 Tage im Jahr. Da spielt Energieeffizienz eine wichtige Rolle. CO2-Laser bereiten den Anwendern hier leider nur wenig Freude: Mit einem Wirkungsgrad von gerade mal 10 Prozent lassen sie unter heutigen Produktionsbedingungen keine wirtschaftliche Prozessführung mehr zu: Wo rund 90 Prozent der Energie verloren gehen, tun die stetig steigenden Strompreise richtig weh – zumal die anfallende Verlustwärme nur mit Hilfe eines weiteren Großverbrauchers namens Kühlsystem bewältigt werden kann. Da hilft es dann auch nicht, dass sich CO2-Laser qualitativ bewährt und stets gute Schweißergebnisse geliefert haben.

Kein Wunder also, dass sich Anwender von CO2-Lasern nach Alternativen umsehen. Doch auf welche Technologie sollen sie setzen? Die erwähnten Faserlaser garantieren exzellente Schweißergebnisse. Das ist bekannt und bestätigte sich auch in Tests von AMTB. Mit dem Ziel, die Energieeffizienz zu maximieren, ist der Einsatz dieser Laser aber nur eingeschränkt vereinbar. Zwar ist der Wirkungsgrad von Faserlasern höher als der von CO2-Lasern. Die rund 30 Prozent, die sie erreichen, sind aber noch immer unbefriedigend. Denn 70 Prozent der Energie gehen nach wie vor verloren und müssen als Wärme abgeführt werden. Das freut einzig und allein die Stromanbieter.

Nun muss man fair sein: Wirkungsgradwerte von 70, 90 oder mehr Prozent, wie sie manche Technologien erreichen, sind im Industrielaserbereich nicht realistisch. Betrachtet man die Laserhistorie, legen die 30 Prozent des Faserlasers die Latte schon recht hoch. Das heißt aber nicht, dass damit bereits alle Möglichkeiten ausgeschöpft wären. Für AMTB war es deshalb am Ende nur logisch, sich für Laserline Diodenlaser zu entscheiden. Denn diese Laser haben einen Pluspunkt, der sie einzigartig macht: Sie wandeln Strom ohne Umweg über ein Pumpmedium in Licht um und kommen so auf Wirkungsgrade von knapp 50 Prozent. Verglichen mit CO2– oder Faserlasern ist das ein Quantensprung. Denn es macht einen großen Unterschied, ob am Ende ein Zehntel, ein Drittel oder immerhin die Hälfte der investierten Energie in Laserlicht verwandelt wird – und auch der Kühlaufwand entsprechend sinkt. Aufs Jahr gerechnet, wird das Betriebskostenkonto so deutlich entlastet.

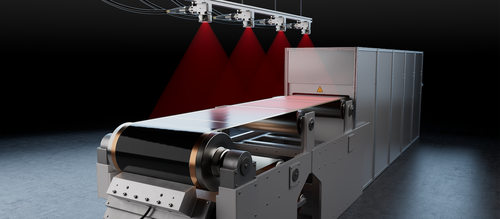

Doch es war nicht allein die Energieeffizienz – auch die Schweißergebnisse überzeugten. Metallspritzer auf Blechplatine und Laseroptik? Mit Laserline Diodenlasern wurden solche Verunreinigungen zur Seltenheit – obwohl der Arbeitsabstand zwischen Blech und Laser nicht sehr groß war. Das ruhige Schmelzbad war jedoch nicht die einzige Überraschung: Auch die Schweißnähte waren glatter und sauberer als bei CO2– oder Faserlasern. Was will man mehr!? Vielleicht die Überbrückung größerer Spaltabstände? Hier konnten die Diodenlaser ebenfalls punkten, da ihr Strahldurchmesser größer ist als bei der Konkurrenz. Und auch die Katalogangabe „Schutzart IP 54“ bestätigte sich in der Praxis: Metallstaub oder Spritzwasser können den Lasern nichts anhaben, das Zuführen von Druckluft verhindert ein Eindringen. Schützende Einhausungen werden dadurch überflüssig. Auch das spart Geld.

Hocheffizient, leistungsstark und robust auch unter rauen Prozessbedingungen – die Laserline Diodenlaser erwiesen sich als ideale Lösung. Folgerichtig durften sie sich nach kurzer Zeit auch in der Serienproduktion beweisen. Auch dort überzeugten sie auf Anhieb: Mehrere AMTB-Produktionswerke in Europa, Indien und Australien haben inzwischen auf Laserline Diodenlaser umgestellt. Qualität setzt sich eben durch.