Wärmebehandeln mit Diodenlasern

Die Wärmebehandlung von Metall, wie etwa das Härten von Stahl, ist eines der ältesten industriellen Verfahren. Seine Wurzeln reichen bis in die Antike zurück. Auch bei heutigen Laser Wäremebehandlungen werden noch immer die klassischen Ziele verfolgt: Durch gezielten Wärmeeintrag in definierte Oberflächenbereiche werden Materialeigenschften verändert und Bauteile vor Verschleiß und Korrosion geschützt.

Diodenlaser in ihrer Anwendung - Teil 4: Härte- und Entfestigungsverfahren

In den letzten Beiträgen unserer kleinen Serie haben wir bereits einige Schwerpunktbereiche in der Anwendung von Diodenlasern vorgestellt. Nun steht ein weiteres Einsatzgebiet im Fokus unserer Betrachtung: die Wärmebehandlung. Sie wird zum Härten von Maschinenbauteilen, Werkzeugen sowie Zubehör- und Gebrauchsgegenständen, aber auch zur Entfestigung hochfester Materialien genutzt.

Die Wärmebehandlung von Metall

Die Wärmebehandlung von Metall, wie etwa das Härten von Stahl, ist eines der ältesten industriellen Verfahren. Seine Wurzeln reichen bis in die Antike zurück. Auch bei heutigen Laser Wäremebehandlungen werden noch immer die klassischen Ziele verfolgt: Durch gezielten Wärmeeintrag in definierte Oberflächenbereiche werden Materialeigenschften verändert und Bauteile vor Verschleiß und Korrosion geschützt.

Härten von Bauteilen

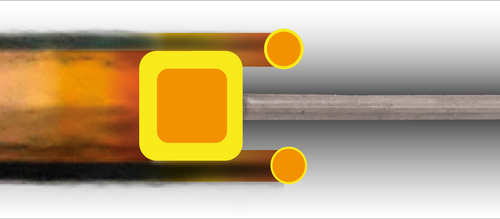

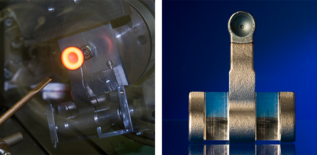

Diodenlaser eignen sich besonders gut zur Randschichtenhärtung von Stahlbauteilen. Der Laserstrahl erhitzt die oberflächennahen Bereiche eines Werkstücks auf 900 bis 1500°C und bewirkt eine wärmeinduzierte Austenitisierung des ursprünglich ferritischen Stahlgefüges. Bewegt sich der Strahl anschließend weiter, kühlt das Material an der bearbeiteten Stelle rasch ab (Selbstabschreckung), und es entsteht harter Martensit. Mit dem Laser ist dieser Prozess aus mehreren Gründen deutlich effizienter umzusetzen als mit Induktionsspulen oder Gasflammen. Erstens erhitzt das Material physikalisch bedingt schneller als bei anderen Verfahren. Zweitens lassen sich härtungsrelevante Zonen noch selektiver behandeln, also durch lokale Wärmeeinbringung nur bestimmte Teile des Werkstücks erhitzen. Und drittens kann der Wärmeeintrag durch spezielle Strahlformungsoptiken mit integrierten Pyrometern oder Thermokameras exakt dosiert werden, nicht zuletzt unter Berücksichtigung verschiedener Wärmeableitungen innerhalb ein und desselben Bauteils. Der Diodenlaser eignet sich durch diese Eigenschaften hervorragend zur Behandlung geometrisch komplexer Gebilde, die in manchen Zonen eine Härtung erfordern, in anderen aber ihre Duktilität erhalten müssen. Diese Prozessvorteile ermöglichen überdies Kosteneinsparungen: Durch die geringe Verformung und die Selbstabschreckung des Materials fallen in der Regel keine oder nur geringe Maßnahmen zur Verzugskompensation und Kühlung an. Und das spiegelt sich letztlich positiv im Zeit- und Materialaufwand wider.

Wo werden Diodenlaser zum Härten eingesetzt?

Besonders prädestiniert für die Behandlung sind verschleiß- oder zyklisch belastete Bauteile, wie zum Beispiel Nockenwellen. In jedem Otto- und Dieselmotor reibt dort Stahl auf Stahl – die Kontaktzonen müssen also gehärtet werden, sonst ist an eine Langlebigkeit der Teile kaum zu denken. Bei diesen komplexen Gebilden führt das Induktionsverfahren nicht weit; der Aufbau moderner Nockenwellen (mit mehreren Nockenbahnen und Schaltkulissen zur Zylinderabschaltung oder Änderung der Motorsteuerung) erfordert eine präzise Oberflächenhärtung, wie sie nur mit Diodenlasern möglich ist.Auch im Großwerkzeugbau sind Diodenlaser seit langem etabliert. Die ältesten Härteanlagen sind hier bereits seit 10 bis 15 Jahren in Betrieb. Da die Preise der Laserstrahlquellen seit Jahren kontinuierlich sinken, werden aber über diese typischen Einsatzgebiete hinaus auch permanent neue Applikationen erschlossen.

Entfestigen von Materialien

Die Wärmebehandlung mit Diodenlasern ermöglicht nicht nur das Härten, sondern auch das genaue Gegenteil, nämlich das Entfestigen von Materialien. Hierbei wird die verfestigte Struktur in bestimmten Zonen durch Wärmeeinwirkung aufgeweicht („angelassen“) oder zu Beispiel durch Austenitisierung und anschließende langsame Abkühlung wieder in ein Ferrit-Perlit-Gefüge umgewandelt. Das Ergebnis ist ein leichter verformbares Blech, das sich besser schweißen oder umformen lässt. Auch hier sind Diodenlaser gegenüber anderen Methoden wie Induktion, Gasflammen oder Infrarotstrahler das bessere Werkzeug. Zum einen erfolgt die Materialbearbeitung, wie auch beim Härten, höchst flexibel und präzise, zum anderen ist die erzeugte Übergangszone zwischen behandeltem und unbehandeltem Werkstoff kleiner als bei anderen Technologien. Vor allem aber verfügen Diodenlaser selbst bei großen Spots über eine sehr homogene Intensitätsverteilung, was die Entfestigungsergebnisse besonders gleichmäßig macht.

Wo wird das Entfestigen eingesetzt?

Die Anwendung kann tatsächlich Leben retten: Im Karosseriebau werden mittels Laser Deformationszonen an pressgehärteten hochfesten Bereichen realisiert, die bei Zusammenstößen die Aufprallenergie absorbieren und so den Körper schützen. Durch diese flexible Materialbearbeitung bleibt in den übrigen Zonen die volle Festigkeit des Stahls erhalten. Ein weiterer Anwendungsbereich ist das Tiefziehen, bei dem die Platine vor dem Pressen in den vorgesehenen Biegezonen entfestigt wird, um Risse oder Brüche während der Umformung zu vermeiden.

Übrigens können Diodenlaser auch zum Trocknen von Druckfarben eingesetzt werden. Beim sogenannten Wegschlagen werden Farbschichten mit dem Laserstrahl erwärmt und durch die erhöhte Viskosität schneller vom Bedruckstoff aufgenommen. Die modularen und kompakten Komponenten des Lasers lassen sich dazu direkt in die Anlagen von Offsetdruckern integrieren.

Fazit

Es zeigt sich deutlich, warum die Wärmebehandlung zum Haupteinsatzgebiet der Diodenlaser zählt – sie haben hier gegenüber anderen Verfahren einfach die Nase vorn. Dank zielgenauer Erwärmung sind die Laser flexibler, präziser und dabei sogar wirtschaftlicher als Induktion, Gasflammen und Infrarotstrahler. Doch damit noch nicht genug: auch zum Löten kann das Universalwerkzeug Diodenlaser eingesetzt werden. Mehr dazu erklären wir in unserem nächsten Blogbeitrag.

Wer bis dahin vertiefende Informationen zum Thema sucht, findet sie unter Anwendungen Wärmebehandeln.