Über das Schweißen von Kupferbauteilen

Kupfer ist einer der bedeutendsten Werkstoffe in der elektrischen Signalübertragung und deshalb Schlüsselkomponente vieler moderner Technologien.

In unserer Serie „Diodenlaser in ihrer Anwendung“ stellen wir regelmäßig die wichtigsten diodenlaserbasierten Applikationen vor. Besonders ein Anwendungsfeld sollte dabei nicht vergessen werden: das Kupferschweißen.

Warum ist diese spezielle Applikation so wichtig?

Doch warum ist diese spezielle Applikation so wichtig? Kupfer ist einer der bedeutendsten Werkstoffe in der elektrischen Signalübertragung und deshalb Schlüsselkomponente vieler moderner Technologien. Ob in Batteriezellen mobiler Endgeräte, in Induktionsspulen oder den Akkus von Elektroautos – Kupfersegmente sind heute überall zu finden. Häufig sind die Bauteile dabei Hochstrom, hohen Betriebstemperaturen und starken Vibrationen ausgesetzt. Das hat maßgeblichen Einfluss auf den Fertigungsprozess: Werden die Bauteile aus mehreren Teilstücken zusammengefügt, müssen die Fügenähte hochstabil sein und dürfen keine zusätzlichen Widerstände im Signalfluss und damit eine erhöhte Temperatur im Bauteil erzeugen. Da Lötverbindungen oft die nötige Hitzebeständigkeit fehlt, sind mittels Diodenlaser erzeugte Schweißnähte hier die beste Option.

Warum blaue Diodenlaser?

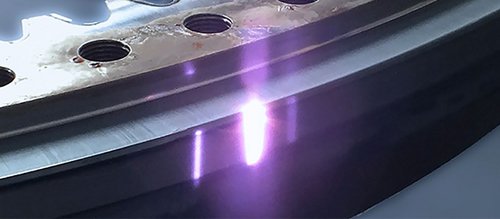

Nun ist Diodenlaser nicht gleich Diodenlaser und Kupfer nicht gleich Kupfer – das klingt zunächst banal, ist jedoch entscheidend. Denn wirft man einen genaueren Blick auf die Kupferkomponenten, wird schnell das breite Spektrum der Bauteile deutlich: Hauchdünne Drähte finden ebenso Verwendung wie mehrere Millimeter dicke Bleche. Das hat Auswirkungen auf die Wahl des Schweißwerkzeugs. Sollen dünne Folien gefügt werden, sind geringe Einwirktiefen und maßvolle Energieeinträge unverzichtbar. Hohe Intensitäten würden die Kupferfolie sofort durchtrennen. Da man mit dem infraroten Laser aber hohe Intensitäten benötigt, um Kupfer aufzuschmelzen, steht man vor einem Dilemma. Für die Bearbeitung filigraner Kupferkomponenten ist der infrarote Diodenlaser deshalb nicht geeignet – ideal ist vielmehr das Schweißen mit blauen Diodenlasern wie dem Laserline LDMblue, dem weltweit ersten blauen Industrielaser im Multi-Kilowatt-Bereich. Der Grund: Wellenlängen im blauen Spektrum werden von Kupfer überdurchschnittlich gut absorbiert. Mit den 450 nm des neuen LDMblue wird eine Absorptionsrate von weit über 50 Prozent erreicht – beim Laserschweißen dünner Buntmetalle ein Quantensprung. Der direkte Vergleich mit industrietypischen Infrarotlasern macht das eindrucksvoll deutlich: Unter identischen Prozessbedingungen wird beim Kupferschweißen via IR-Strahlung lediglich eine Absorptionsrate von fünf Prozent erreicht. Dadurch ist infrarotbasiertes Kupferschweißen nur mit hohen Laserausgangsleistungen möglich, oft ist der Prozess zudem instabil und es entstehen Schweißfehler – vor allem Spritzer. Mit blauen Diodenlasern gehören diese Probleme der Vergangenheit an. Dank deutlich verbesserter Absorption kann mit dem LDMblue ein maßvoller Energieeintrag und somit erstmals ein kontrolliertes Wärmeleitschweißen von Kupfer realisiert werden. Geringe Einwirktiefen und niedrige Materialverdampfungen lassen homogene Schweißnähte ohne Spritzer oder Porenbildung entstehen.

Sobald dickere Kupferkomponenten gefügt werden sollen, stößt der blaue Diodenlaser allerdings aktuell noch an seine Grenzen. Denn das Fügen dicker Bleche ist ausschließlich im Tiefschweißprozess realisierbar – ein Verfahren, das aufgrund der guten Wärmeleitfähigkeit von Kupfer nur mit sehr hoher Strahlungsintensität möglich ist. Hier hilft auch die hohe Absorption des LDMbluekaum weiter: Bei 1.000 Watt erreicht er typische Einschweißtiefen von 0,6 bis 0,7 mm. Höhere Ausgangsleistungen – aktuell sind LDMblue Laser mit bis zu 2 kW verfügbar – verbessern die Einschweißtiefe. Da blaue Diodenlaser allerdings herstellungsbedingt teurer als Infrarotsysteme sind, stellt sich beim Tiefschweißen von Kupfer aktuell noch die Frage der Wirtschaftlichkeit. Der Einsatz eines klassischen Infrarotlasers wäre in dieser Anwendung derzeit deutlich günstiger, doch die bereits erwähnten Prozessnachteile – Instabilität und Schweißfehler – stehen einem effizienten Schweißverfahren auch hier im Wege.

Hybrid Konzept für tiefere Schweißnähte

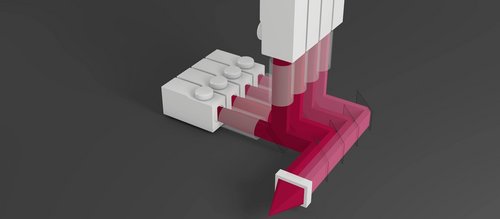

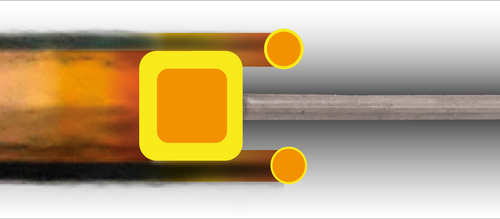

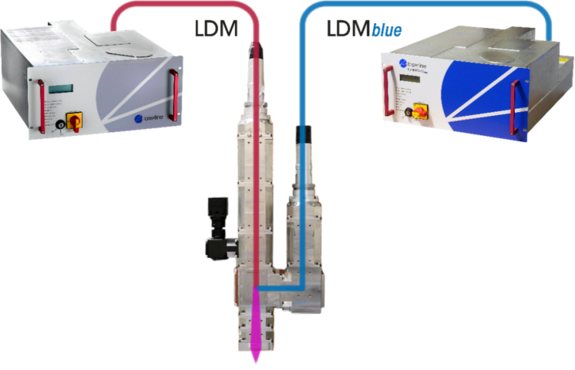

Laserline entwickelt daher alternative Ansätze. Ergebnis ist ein völlig neues Hybridkonzept, das beide Laservarianten verbindet. Über eine spezielle Fokussieroptik wird der Strahl eines blauen Diodenlasers mit dem Strahl eines klassischen Infrarotlasers zusammengeführt. Der blaue Spot von 0,6-1 mm Durchmesser wird dabei von einem kleineren Infrarotspot überlagert. So lassen sich die Vorteile beider Verfahren kombinieren: Um die Werkstoffoberfläche aufzuschmelzen, wird zu Beginn die hohe Absorptionsrate des blauen Diodenlasers genutzt. Der zugeschaltete Infrarotlaser öffnet daraufhin die Dampfkapillare und realisiert den eigentlichen Tiefschweißprozess. Während des gesamten Prozesses bleibt der LDMblue zugeschaltet. Er garantiert ein ruhiges und stabiles Schmelzbad. Ein innovativer Ansatz mit durchschlagendem Erfolg. Die Ergebnisse bei Einschweißtiefe, Nahtqualität und Prozessruhe überzeugten bisher durchweg. Bei Einschweißtiefen von bis zu 3 mm lassen sich uneingeschränkt ruhige Schmelzbäder ohne sichtbare Spritzer im Nahtbereich und in der Regel auch ohne Poren realisieren. Sowohl beim Überlappschweißen zweier Kupferbleche als auch beim Stumpfstoß entstehen außerordentlich glatte Fügenähte, und Verunreinigungen sind nicht feststellbar.

Auch in Sachen Energieeffizienz überzeugt das Hybridkonzept: Während beim blauen Laser meist schon 500 W bis 1 kW ausreichen, sind beim Infrarotlaser zwei- bis fünfmal so hohe Ausgangsleistungen notwendig. Bei bisherigen Schweißprozessen via Hybridkonzept wurden daher Leistungen zwischen 1 bis 5 kW eingesetzt – ausschließlich Infrarot-basiertes Kupferschweißen beruht auf weit höheren Bestrahlungsintensitäten, Ausgangsleistungen von 6 kW und mehr sind hier die Regel.

Einschweißtiefen von mehr als 3 mm

Lediglich bei Einschweißtiefen von mehr als 3 mm muss der neue Ansatz derzeit noch weiter optimiert werden. Hier kommt es aktuell zu instabilen Prozessen, Spritzerbildungen sowie vereinzelt zu kollabierenden Dampfkapillaren. Laserline führt daher Feldforschungen unter Berücksichtigung von Spotgröße, Schutzgas und Vorschubgeschwindigkeit durch. Das Ziel: Kupfertiefschweißen auch bei Einschweißtiefen über 3 mm via Hybridansatz zu ermöglichen. Unterhalb der 3 mm-Grenze bestehen schon heute keinerlei Vorbehalte – der Prozess ist uneingeschränkt stabil und serientauglich. Das zeigt einmal mehr, wieviel Potenzial in der Entwicklung der Diodenlasertechnologie steckt – und ein Ende ist nicht absehbar.

Erfahren Sie mehr über das Kupferschweißen und über den blauen Diodenlaser.