Löten mit Diodenlasern

Im zweiten Teil unserer kleinen Serie zu Diodenlasern haben wir uns bereits mit dem Metallschweißen als Anwendungsschwerpunkt beschäftigt. Eine weitere Fügetechnik, die mit Diodenlasern realisiert wird – und über die wir heute berichten möchten – ist das Löten. Dieses Verfahren hat sich aufgrund seiner hohen ästhetischen Qualität vor allem in der Serienfertigung von Automobilkarosserien etabliert. Darüber hinaus wird es auch zum Fügen von Bauteilen eingesetzt, die aufgrund unterschiedlicher Schmelztemperaturen nicht geschweißt werden können.

Diodenlaser in ihrer Anwendung - Teil 6: Lötverfahren

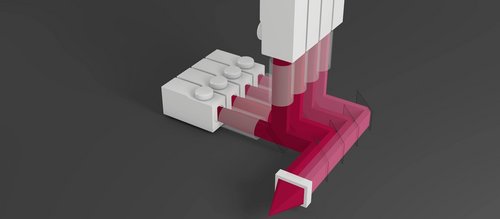

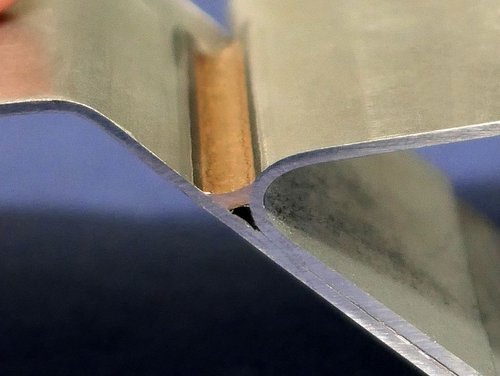

Zu Beginn erstmal zum Grundprinzip des Laserlötens: Mit dem Verfahren werden zwei Fügepartner durch einen Zusatzwerkstoff, das Lot, verbunden. Dazu wird das Hartlot – zum Beispiel ein Kupfer-Silizium-Draht – mit dem Diodenlaser aufgeschmolzen und fließt in den Fügespalt zwischen den beiden Bauteilen. Dort verbindet es sich mit der Oberfläche der Werkstücke und erzielt nach dem Erkalten die geforderte Festigkeit. Die Schmelztemperatur des Zusatzwerkstoffs ist geringer als die der Bauteile, daher schmilzt bei der Bearbeitung nur das Lot, die Fügepartner werden lediglich erwärmt.

Lötarbeiten mit Diodenlasern

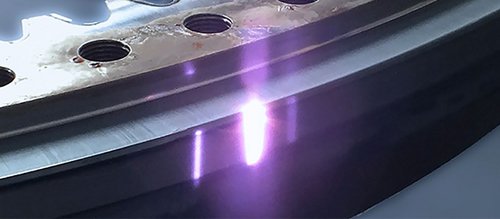

Lötarbeiten mit Diodenlasern erzeugen eine besonders glatte und saubere Naht mit homogenen Übergängen zum Fügepartner, indem sie die Fuge zwischen den beiden Bauteilen ausfüllen. Damit ist das Laserlöten vor allem für Sichtnähte prädestiniert und erfordert keine oder nur geringe Nachbearbeitungen, wie etwa durch Schleifen der Lötnähte. Die Anwendung eignet sich daher hervorragend für die Serienfertigung von Automobilkarosserien, die optisch hohen Anforderungen standhalten müssen. Nach dem Reinigen der bearbeiteten Stelle können die Karosserien meist unmittelbar lackiert werden. Auch in der Mischbauweise triumphiert das Laserlöten. Bauteile aus unterschiedlichen Werkstoffen machen das Schweißen teilweise schwierig bis unmöglich, weil sie sehr unterschiedliche Schmelzpunkte aufweisen. So können zum Beispiel Aluminium und Stahl meist nur durch Löten erfolgreich gefügt werden.

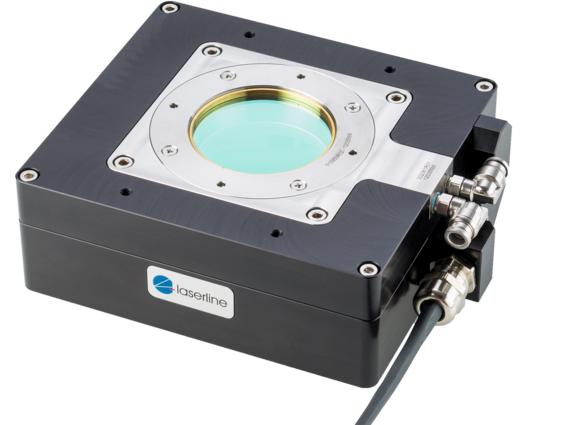

Triple-Spot Modul – die Lösung für das Löten feuerverzinkter Bleche

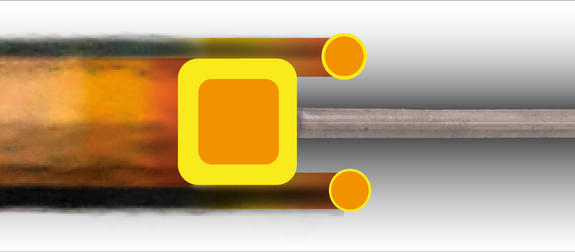

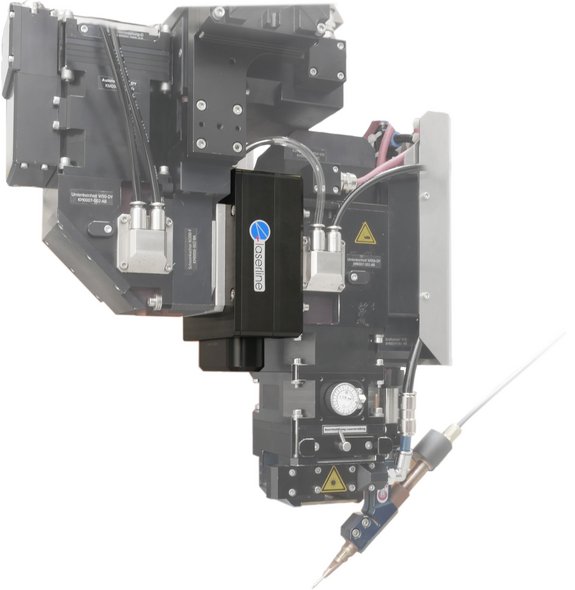

Beim Fügen galvanisch verzinkter Bleche (auch elo-verzinkte Bleche genannt) gelang das Laserlöten von Beginn an einwandfrei. Die Diodenlaser, meist eingebaut in spezielle Lötroboter, erzeugten ruhige Schmelzbäder und somit Nähte von hoher ästhetischer Qualität. Etwas schwieriger gestaltete sich zunächst die Behandlung feuerverzinkter Bleche, die in der Automobilindustrie immer häufiger verwendet werden. Die Hersteller berichteten von Mikrospritzern und Wavelets (Stellen, an denen das Lot die vorgesehene Nahtgröße überschreitet), welche die Prozessgeschwindigkeit reduzierten. Doch auch für dieses Problem wurde eine Lösung gefunden. Gemeinsam mit VW und Scansonic entwickelte Laserline ein sogenanntes Triple-Spot Modul mit OR-Spot-Design (optimierter Rechteckspot).

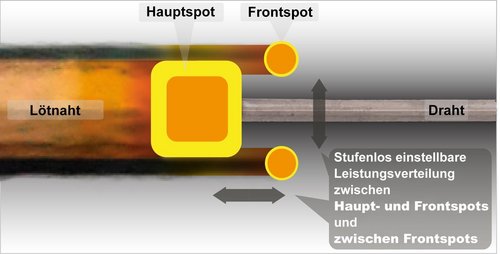

Dem quadratischen Hauptspot sind hier zwei Nebenspots vorgelagert, die am Rand der Lötnaht die Verzinkung abtragen. Das Konzept war ebenso bahnbrechend wie zukunftsweisend: der Hauptspot war im direkten Anschluss nun wieder in der Lage das Lot zu schmelzen und die gewünschte Nahtqualität zu erzeugen. Dank der vorgelagerten Zinkabtragung wurde der Lötprozess beruhigt und das Verfahren konnte nicht nur in bekannter Qualität, sondern auch in gewohnter Geschwindigkeit durchgeführt werden. Seit 2016 wird die effektive Lösung weltweit in mehreren Volkswagen Fertigungslinien zum Laserlöten feuerverzinkter Dächer und Heckklappen verwendet.

Doch damit nicht genug: motorisierte Triple-Spot Module machen das Verfahren noch flexibler, indem die Spots bei laufendem Prozess an die Bewegungen der Optik angepasst werden können. Über einen Bearbeitungsroboter wird die Verteilung der Leistung und der Abstand der vorlaufenden Spots präzise eingestellt. Das erleichtert bei 3D-Anwendungen, wie dem Löten von Heckklappen, die Programmierung. Darüber hinaus kann durch das optionale Abschalten der Frontspots flexibel zwischen Monofokallöten für Elo-Zink und Trifokallöten für Feuerzinkbeschichtungen hin- und hergeschalten werden. Besonders vorteilhaft ist diese Wahlmöglichkeit in Anlagen, die auf das Löten der Dächer verschiedener Fahrzeugmodelle ausgelegt sind.

Das Mittel der Wahl

Auch wenn es um das optisch ansprechende Fügen zweier Bauteile geht, ist der Diodenlaser also das Mittel der Wahl. Er erzeugt beim Löten nicht nur glatte, dichte und saubere Nähte, sondern stellt auch hohe Prozessgeschwindigkeiten und geringe Wärmeeinträge sicher. Selbst feuerverzinkte Bleche, die kürzlich noch eine Herausforderung für das Lötverfahren darstellten, lassen sich durch den Einsatz des Triple-Spot Moduls wirkungsvoll und kostengünstig fügen. Hier bestätigt sich einmal mehr: Aller guten Dinge sind drei.

Weitere Informationen zum Thema Löten mit Diodenlasern.