Diodenlaser im Metallschweißen

Die Anwendungsfelder des Diodenlasers sind sehr breit gefächert – doch es gibt natürlich Schwerpunktbereiche. Einer davon sind Metallschweißverfahren.

Teil 2: Das Schweißverfahren

Nachdem wir eingangs in unserer kleinen Serie geklärt haben, was ein Diodenlaser überhaupt ist, kommen wir heute erstmals zu den Anwendungsfeldern. Diese sind, wie schon erwähnt, sehr breit gefächert – doch es gibt natürlich Schwerpunktbereiche, in denen sich Diodenlaser besonders hervortun. Einer davon sind Metallschweißverfahren. Sie spielen in zahlreichen Industriebereichen eine prägende Rolle. Vom hauchdünnen Elektrokontaktblech aus Kupfer bis zur zentimeterdicken Schiffswand aus Stahl werden unzählige Metallbauteile durch Schweißen gefügt. Diodenlaser decken heute dieses ganze Fügespektrum ab und stellen für verschiedenste Schweißapplikationen geeignete Werkzeuge zur Verfügung. Klassischen Lichtbogenschweißverfahren wie MIG/MAG- oder WIG-Schweißen, aber auch anderen laserbasierten Schweißtechniken ist das Schweißen mit Diodenlasern dabei oft überlegen.

Die Vorteile

Tatsächlich sind Diodenlaser für industrielle Schweißverfahren geradezu prädestiniert. Das hat mehrere Gründe: Erstens sorgt die Verbindung aus hoher Leistungsabgabe und komfortablen Spotgrößen für eine optimale Spaltüberbrückbarkeit. Zweitens generieren die energetische Homogenität des Spots und die hohe Absorption des typischen Wellenlängenmixes ungewöhnlich ruhige Schmelzbäder, die auf den nahtangrenzenden Bereichen kaum Verunreinigungen durch Spritzer oder Wavelets verursachen. Das stellt exzellente Nahtqualitäten sicher. Drittens bietet das Laserschweißen mit Diodenlaser die höchste Energieeffizienz aller Industrielaser, was sie zusammen mit den geringen Wartungskosten auch wirtschaftlich in hohem Maße qualifiziert – speziell für das Schweißen in der Serienfertigung. Und viertens lassen sich mit diesen Lasern sowohl Wärmeleit- als auch Tiefschweißanwendungen durchführen.

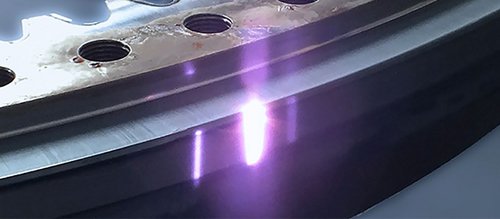

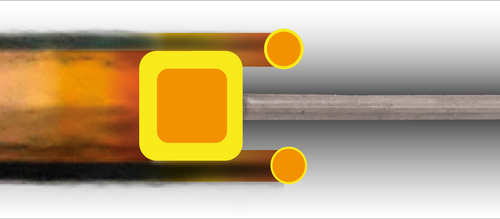

Bei Bauteilen mittlerer und großer Materialstärken ist das Tiefschweißen das typische Laserschweißverfahren. Die Fügepartner werden mit hoher Intensität des Laserstrahls bestrahlt, sodass sich in Strahlrichtung eine Dampfkapillare bildet – ein schlauchartiger, mit Metalldampf angefüllter Hohlraum (keyhole). Das Material wird so bis in tiefere Schichten aufgeschmolzen, die Tiefe der Schmelzzone ist in der Regel größer als ihre Breite. Die Innenwände der Dampfkapillare reflektieren die Laserstrahlung zusätzlich, was die Absorption der eingebrachten Energie des Laserstrahls verstärkt. Dadurch wird ein großes Schmelzvolumen erreicht. Zwischen den Fügepartnern entstehen hochstabile Verbindungen, die auch härtesten Belastungen standhalten. Typische Anwendungen sind beispielsweise das Fügen von Tailored Blanks im Automobilbau oder das Dickblechschweißen. Da kombinierte Diodenlasersysteme heute hohe Leistungen von bis zu 60 kW erreichen können, lassen sich selbst Schiffswände von 50 mm Dicke oder massive Stahlstreben in Fundamenten von Offshore-Windkraftanlagen mit insgesamt nur zwei Schweißdurchgängen (Lage und Gegenlage) extrem schnell verschweißen.

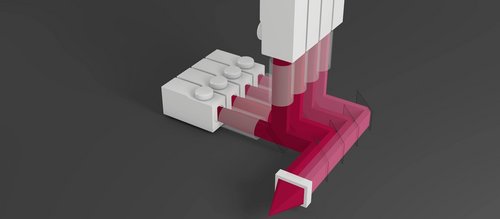

Müssen Werkstücke von geringer Materialstärke gefügt werden, ist das Tiefschweißen nicht mehr automatisch geeignet. Der hohe Energieeintrag könnte hier eher für Materialabtrennungen denn für Fügungen sorgen, auf jeden Fall aber starke Verformungen verursachen. Deshalb wird in solchen Fällen fast immer das Wärmeleitschweißen eingesetzt. Seine Einschweißtiefe beträgt maximal 2 bis 3 Millimeter, das innovative Verfahren ist also auch für dünne Bleche oder Metallfolien geeignet. Der Diodenlaser schmilzt die Fügepartner entlang der geplanten Nahtstelle auf; die Schmelzen fließen ineinander und erstarren anschließend zur gewünschten Schweißnahtform. Der Materialverzug ist gering, das Fügen vollzieht sich völlig unkompliziert und deutlich schneller als etwa beim WIG-Schweißen. Aufgrund der homogenen und gleichmäßigen Wärmeeinwirkung des Diodenlasers sind die Nähte glatt und porenfrei und müssen kaum nachbearbeitet werden. Diese hohe Nahtqualität macht das Verfahren vor allem für Sichtbereiche interessant, zum Beispiel für das Fügen metallischer Spülbecken. Darüber hinaus hat es sich auch abseits designrelevanter Sphären bewährt, selbst bei geometrisch sehr anspruchsvollen Bauteilen wie Faltenbälgen für Rohrleitungen.

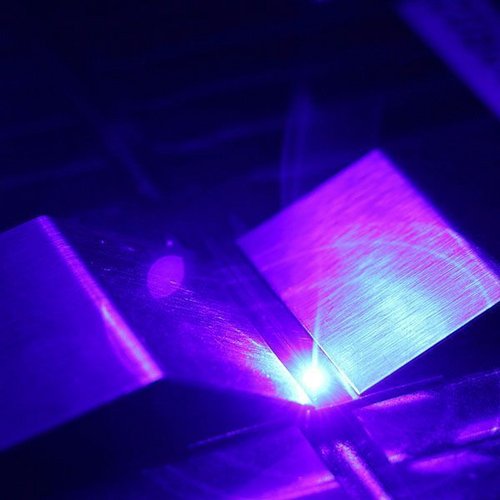

Durch die Entwicklung des LDMblue, eines Lasers mit 450 nm und damit blauer Lichtwellenlänge, steht inzwischen sogar der weltweit erste Hochleistungsdiodenlaser zur Verfügung, der ein kontrolliertes spritzerfreies Wärmeleitschweißen sehr dünner Buntmetall-Bauteile aus Kupfer oder Edelmetallen wie Gold ermöglicht. Mit klassischen Infrarotlasern ist hier kein Wärmeleitschweißen realisierbar, da Infrarotstrahlung von Buntmetallen sehr stark reflektiert wird und die Oberfläche nur mit hoher Bestrahlungsintensität aufgeschmolzen werden kann. Blaues Laserlicht aber wird von Buntmetallen sehr gut absorbiert, sodass sich die Werkstücke auch mit deutlich geringeren Energieeinträgen aufschmelzen lassen. Dadurch können selbst hauchdünne Elektrokontakte aus Kupfer, wie sie etwa in der E-Mobilität verwendet werden, zuverlässig gefügt werden. Auch hier entstehen sehr glatte, optisch ansprechende Nähte, die zudem mit hervorragender elektrischer Leitfähigkeit punkten und der Industrie 4.0 mit ihren hohen High Tech Anforderungen neue innovative Verfahren mit entsprechend hoher Präzision bieten.

Man sieht: Der Diodenlaser ist beim Metallschweißen ein echtes Universalwerkzeug, das keinen Vergleich zu scheuen braucht. Und da bei allen Diodenlasertypen auch weiter daran gearbeitet wird, das Verhältnis von Laserleistung und Strahlqualität zu optimieren, dürfte die Breite der Einsatzgebiete im Laserschweißen noch zunehmen.

So viel für diesmal. Vertiefende Infos über den Einsatz von Diodenlasern im Schweißen finden Sie bei Interesse im Bereich Anwendungen unter Laserschweissen. Im nächsten Text unserer Serie werden wir uns dann mit einem artverwandten Verfahren beschäftigen, dem Beschichten mit Diodenlaser. Wir freuen uns auf Sie!