加工プロセス

すべての加工プロセスの目的はスチールの構造転換です。もともとフェライト系だった材料構造は、先に加熱によってオーステナイト化され、次に抑止によって硬質のマルテンサイトに変換されます。ここに、レーザ焼入れは事前に定義された範囲で選択的に加熱することができるという決定的な利点があります。これにより、部分的な焼入れが実現され、他のゾーンではフェライト接合のより高い柔軟性を保持することができます。高周波焼き入れの場合、この選択肢き処理はできません。加工対象物はレーザ焼入れ時には常に短時間の加熱で、熱が隣接する材料の層を通して再び抜けるため、多くのアプリケーションでは追加の冷却を避けることが出来ます。また、対象物はほとんど変形しないため、しばしば材料の変形を修正するための後処理工程がなくなります。

半導体レーザを使用した材料の表面焼入れ

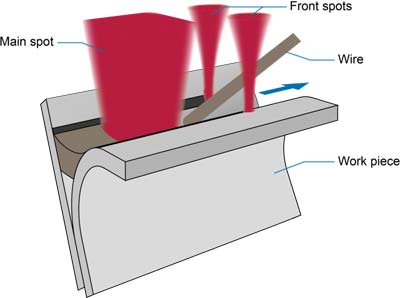

レーザによる表面焼入れのプロセスにより、安価な材料および金属の使用、または高い機械的負荷にさらされるコンポートの場合でも硬化可能になります。レーザによる焼入れでは、金属の特に負荷のかかっている箇所、例えば、ツール作製時のスチールおよび鋳鉄のみが焼入れされます。例えば、受注生産での表面焼入れ時、レーザーラインOTZ ズーム光学系との連携で、大きな表面の熱処理を特に効率的かつ柔軟に実現することができます。

半導体レーザのプロセスの利点

半導体レーザを使用すると、焼入れ時に機械部品、ツール、付属品、商品のための改善される摩耗防止に対するすべての要求がカバーされます。焼入れ時の温度制御により、それぞれの材料で理想的な焼入れを達成することができます。一方で、レーザ熱処理は、非常に硬い材料の硬度を下げて、これらの範囲より高い変形率を可能にするためにも利用できます。

半導体レーザは、他のプロセスとは逆に多くの利点を提供しています。

- 焼入れの輪郭への焦点の理想的な調整

- 定義された部分への熱処理

- 既存の製造ラインへの焼入れプロセスの統合

- 複雑なジオメトリの焼入れが可能