도전

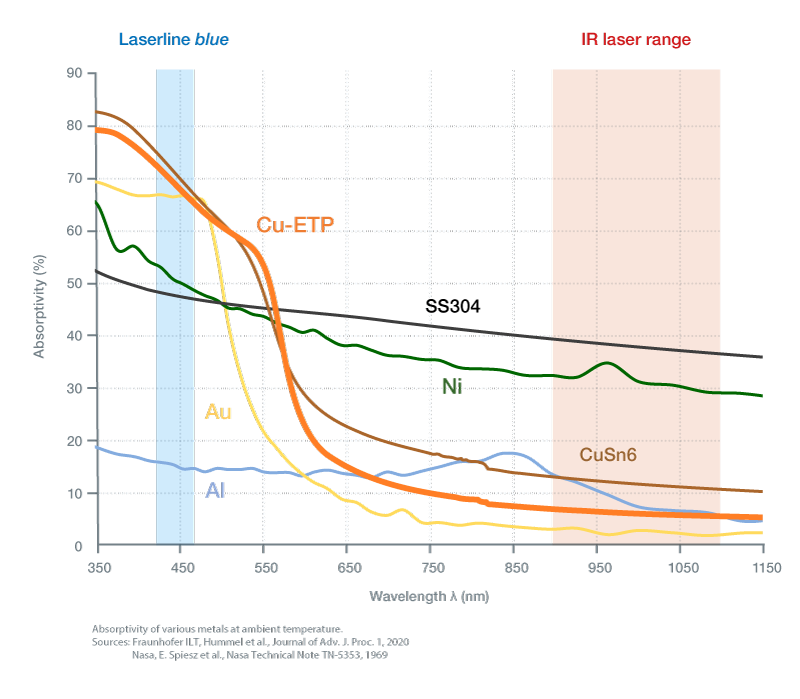

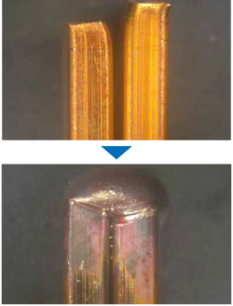

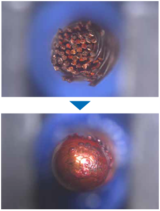

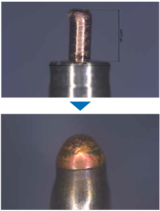

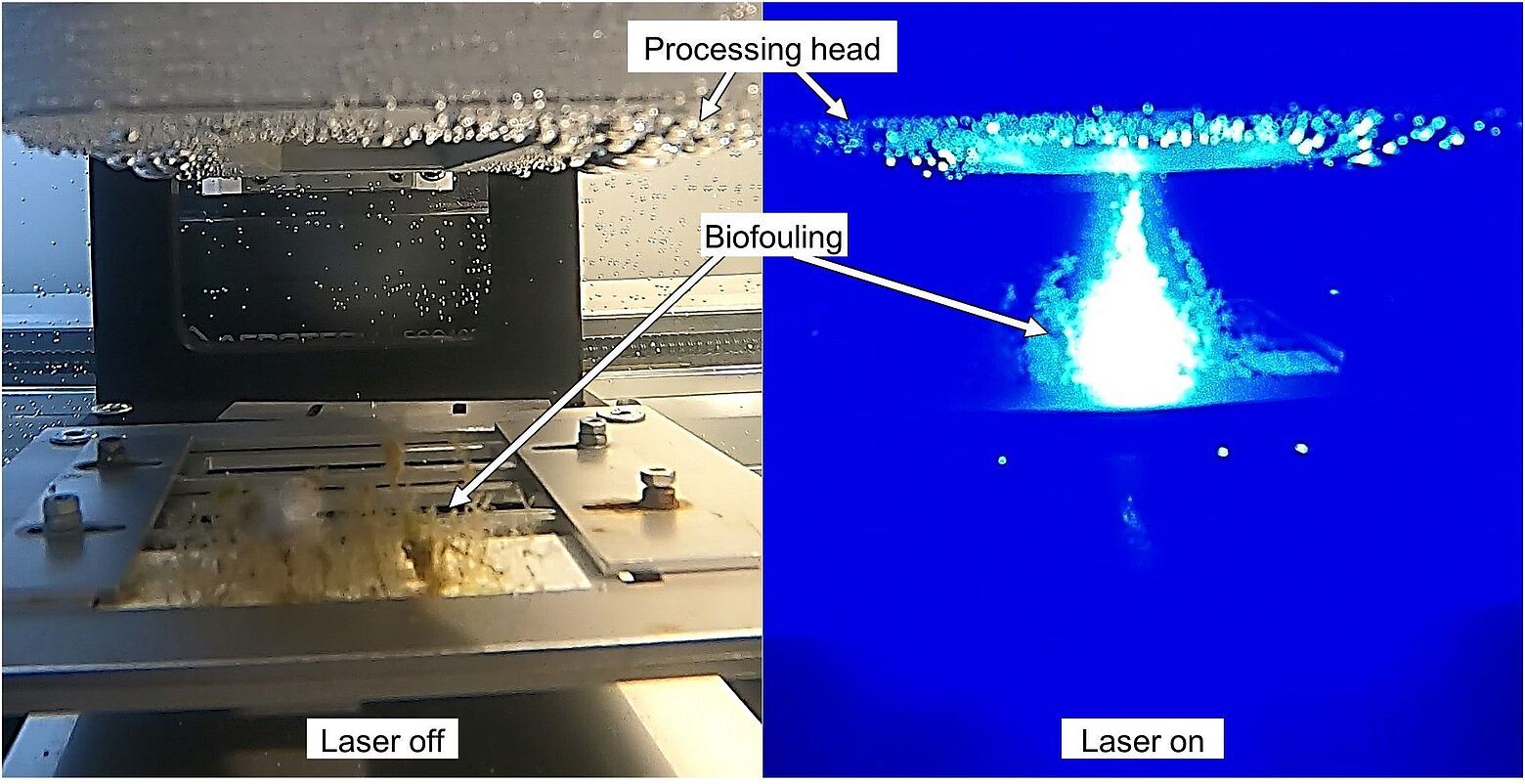

1000 nm의 파장 범위에서 반사도가 높은 구리나 금과 같은 재료의 낮은 에너지 흡수율은 표준 IR 레이저를 위한 큰 도전입니다. 필요한 높은 출력 집중도로 인해 안정적이지 못한 용융조와 분사 상태를 특성으로 갖는 프로세스가 나타나게 됩니다. 이러한 요인은 전기 부품 가공 시 좋지 않은 영향을 주게 됩니다.

솔루션

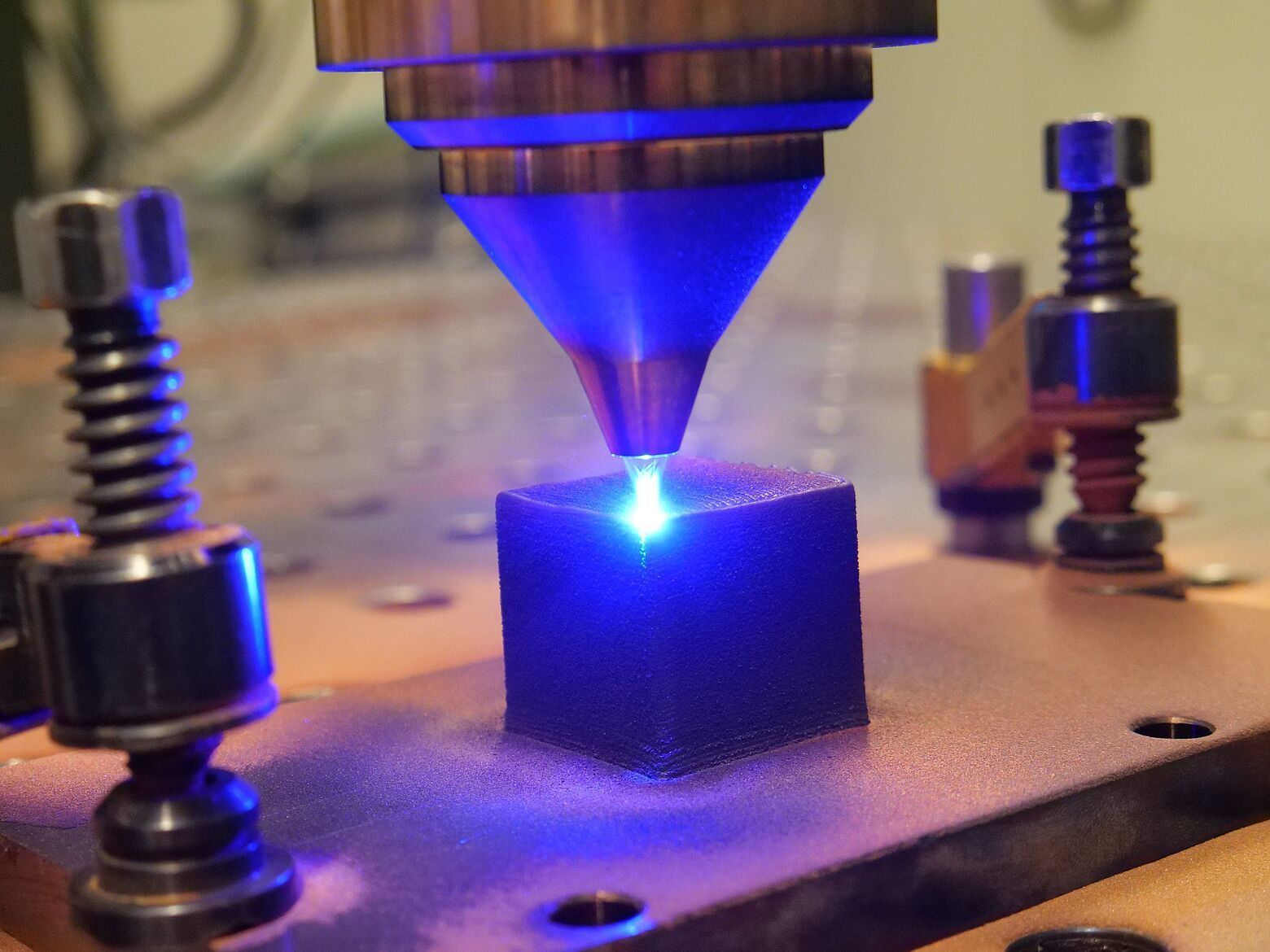

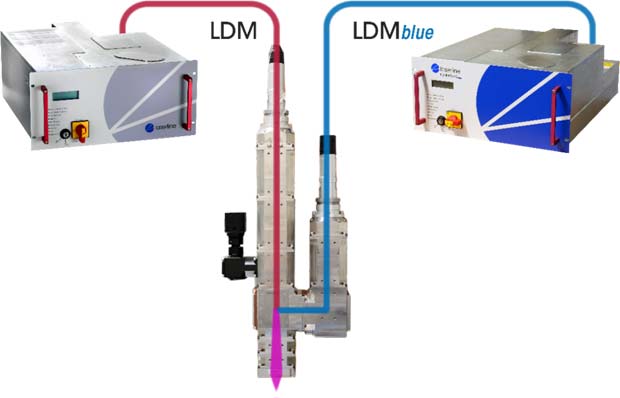

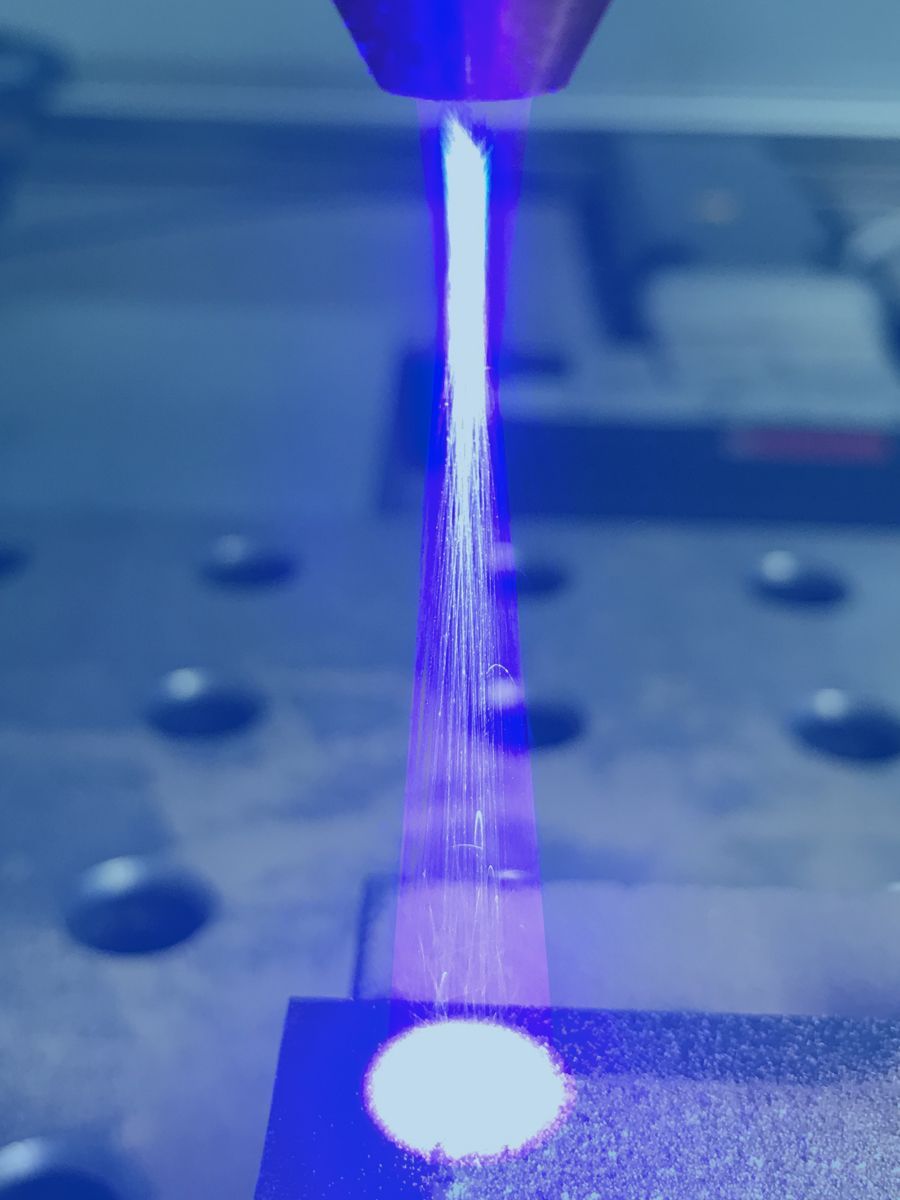

레이저 라인에서 제공하는 고출력 다이오드 레이저 시리즈 블루는 구리, 금 및 해당 합금 재료의 가공 절차를 다양한 방법으로 최적화합니다. 약 445 nm의 파장으로 작동하는 이 시리즈는 반사도가 높은 재료를 레이저로 가공하는 이상적인 광원입니다. 몇 배나 높은 흡수율을 통해 레이저 스폿의 집중도는 낮아지고 그 크기는 더 커집니다.

블루 레이저 라이트를 통한 효율성

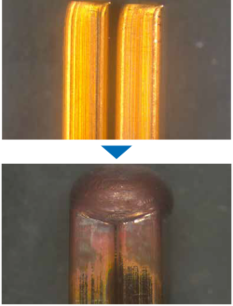

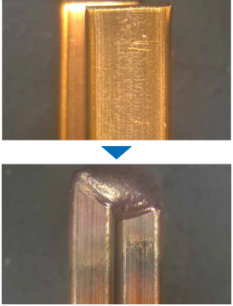

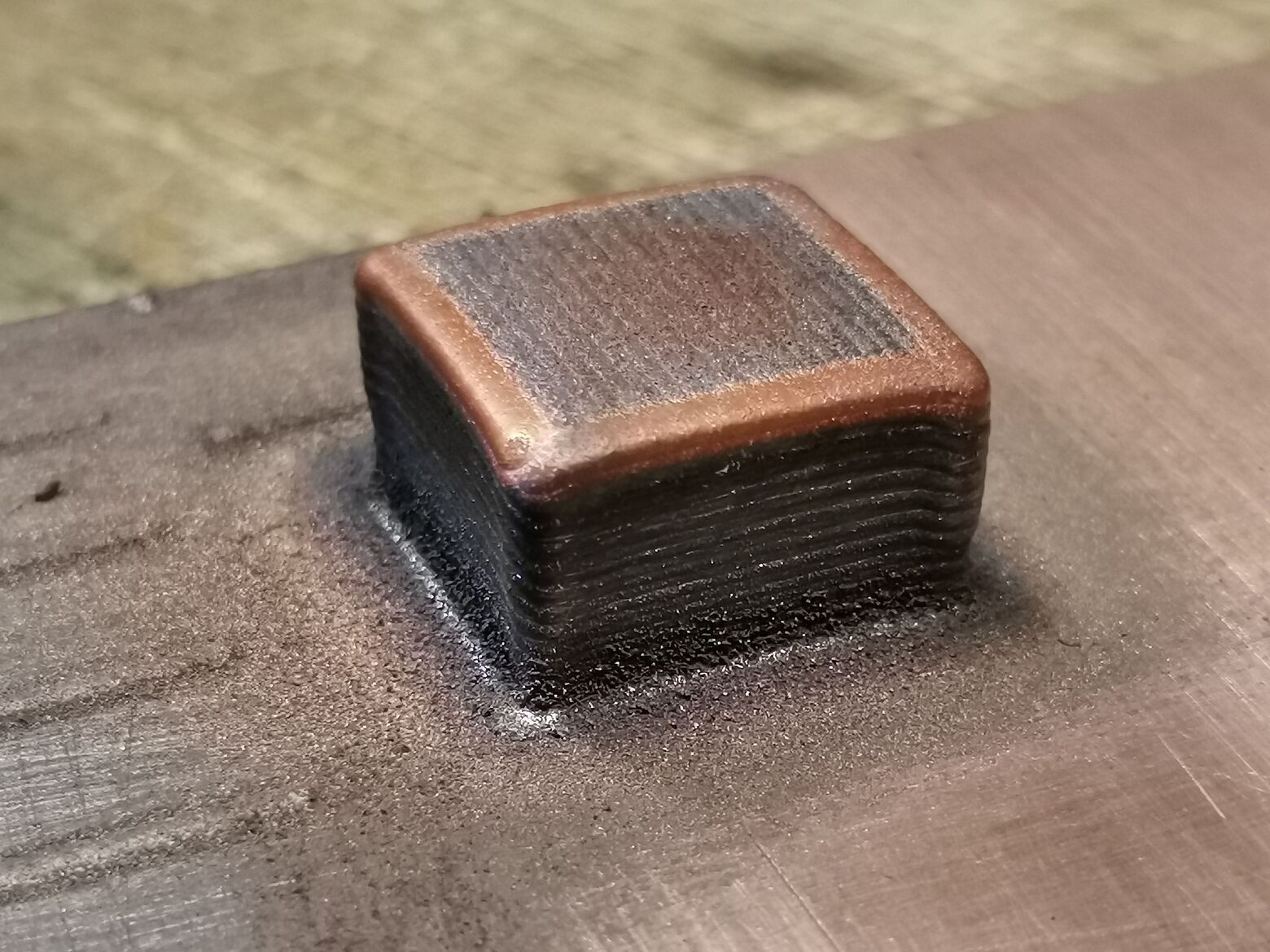

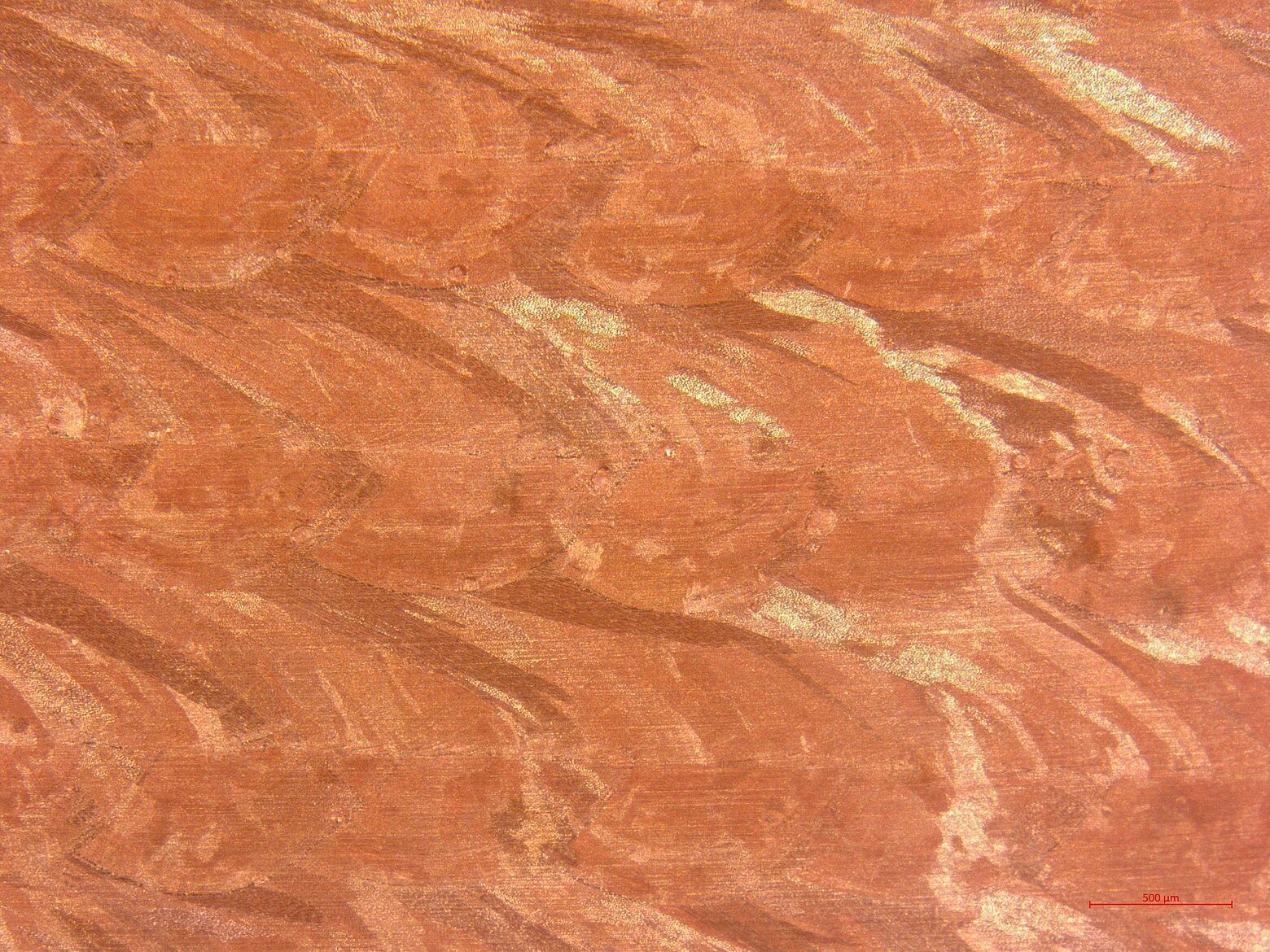

블루 다이오드 레이저가 구리, 금 그리고 반사도가 높은 다른 재료의 가공을 여러 측면에서 혁신합니다. 최대 4 kW의 cw-블루 레이저 라이트를 445 nm 파장 범위의 다이오드로부터 직접 생성하는 방식은 산업용 레이저에 있어 매우 특별한 방식일 뿐만 아니라 복잡하고 비효율적인 파장 변조 절차를 불필요하게 만들어 줍니다. 동시에 흡수율과 이에 따른 프로세스 효율성 역시 IR 레이저와 비교하여 몇 배나 높습니다. 정밀하게 제어 가능한 다이오드 레이저 에너지 증착은 구리가 기화되지 않고 용융되도록 하여 기존에 도달하지 못했던 용융조의 안정성을 확보하게 됩니다. 이는 새로운 활용 방법, 예를 들어 얇은 구리 호일의 열전도 용접이나 전기 커넥터의 스플래쉬 없는 용접 프로세스 등에 활용될 수 있습니다.