激光深熔焊-工艺

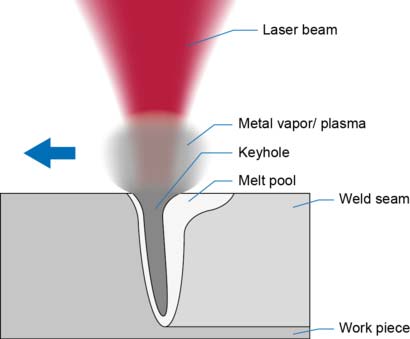

对材料进行深熔焊加工时需要非常高的激光功率。不同于热传导焊接,深熔焊不仅使金属熔化,且使金属汽化。金属蒸汽取代部分金属液体形成蒸汽毛细孔(小孔)。这种焊接方法的特点是速度快。由于热影响区域受限,材料的热变形相对较小。深熔焊后,会形成一个狭窄而均匀的焊缝,其深度一般会比焊缝宽度大。

二极管激光器的加工优势

Laserline二极管激光器的一大优势是:熔池稳定,可有效减少金属飞溅到工件和激光镜头上,焊缝更平滑、洁净。即使在没有外壳保护的情况下,激光器具有IP54保护等级,确保其在严苛的工作环境下运行稳定。可高至50%的光电效率和稳定的技术使Laserline设备成为深熔焊加工可靠而经济的工具。设备可运行超过30,000小时,仅需很少低维护,坚固耐用,非常可靠。