加工プロセス

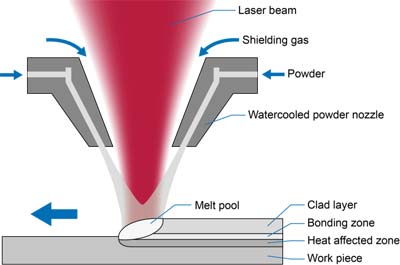

レーザクラッディング(肉盛り溶接)はコーティング、材料積層を生成し、部分的にコーティング、肉盛り溶接層の寿命を延ばします。レーザクラッデング溶接は、ワイヤー肉盛り溶接と粉末肉盛り溶接のどちらでも対応可能です。レーザ光は加工対象物表面に溶融池を作り、同時にコーティング材料(ワイヤーまたは粉末)を送り、レーザによって一緒に溶融させます。加工時間は短く、わずかな変形の原因にしかならず、迅速に冷却工程が完了します。本加工は、冶金的に基本材料と結合するコーティングです。これは、溶射によって生成され、従来の硬質クロムメッキとは反対に健康を害さない、またこのクロムめっきよりも耐摩耗性のあるコーティングとなります。

半導体レーザのプロセスの利点

半導体レーザのトップハットビームプロファイルは、細かく、細孔や亀裂のないコーティング、積層を作る特に均等な溶融池を作り出します。この積層後の後処理工程は最小限で済みます。

長所一覧

- レーザの照射時間および溶け込み深さが少ない

- コーティング材料と基本材料の冶金的結合

- 溶射よりも耐性のあるコーティング、積層

- 高い表面品質とわずかな変形、後処理工程はほとんど不要

- 短い加工時間、高いエネルギー効率