加工プロセス

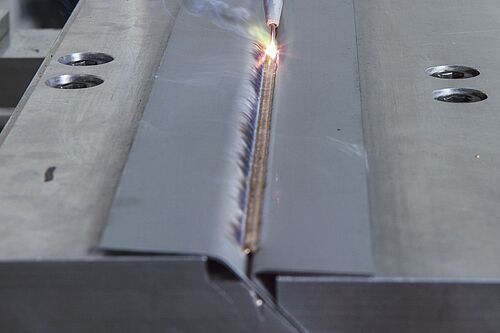

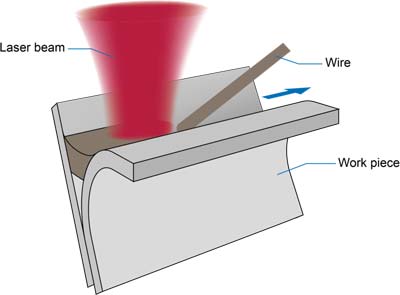

産業用レーザを使用して硬ろうを溶融する接合プロセスは、特に自動車のボディの量産に定着してきました。レーザろう付けは、亜鉛めっき鋼板またはアルミニウム製の軽量コンポーネントの接合に使用されます。レーザろう付けは通常、ロボットに可搬されているレーザろう付け光学系を使用して加工されます。レーザ光は接合部に添って照射され、そこで硬ろう(銅シリコンワイヤー類)が溶融し、コンポーネントを接合します。プロセスが成功したかどうかは、溶接シームに匹敵する強度と美しい外観品質がベースになります。レーザによって生成されるろう付けシームは、その厚く、滑らかで、きれいな構造で知られています。これは外観上魅力的で、後処理を最小限に減らします。例えば、自動車ボディはしばしば洗浄後すぐに塗装することができます。

半導体レーザのプロセスの利点

レーザベースのろう付けのフィールドでは、レーザーライン半導体レーザが世界中で実用化されてきました。納入実績800台を超えるLDFシリーズ半導体レーザが世界中で自動車製造における様々な用途に導入され、成果を収めています。高い強度およびできるだけ狭い熱影響部に対する要求の他に、ここでは目に見える外観化粧性シームのために、接合部の外観には特に高い要求があります。非常に安定した溶融池は、半導体レーザのプロセスの大きな利点です。

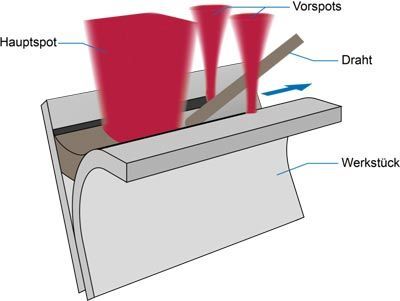

さらに、レーザーラインが開発したマルチスポットモジュールは、トリプルスポットによるろう付け時に非常に大きなプロセスの利点となります。しばしば困難な亜鉛めっき鋼板のろう付けの場合、この技術により、加工速度を落とすことなく、通常通りの高いろう付け品質を得ることができます。