Laser Cladding – Il procedimento

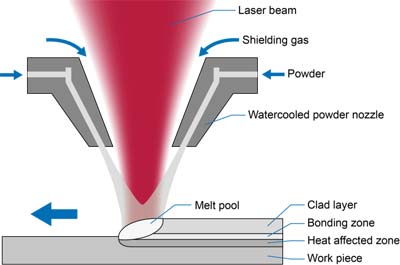

La saldatura laser a riporto – detta anche Laser Cladding – può essere realizzata a scelta come saldatura a riporto con filo o con polveri. Il raggio laser genera un bagno di fusione sulla superficie del pezzo, dove allo stesso tempo viene condotto il materiale di rivestimento (filo o polvere) per poi essere sciolto dal laser. Il tempo di azione è breve e provoca solo minime deformazioni; il processo di raffreddamento avviene velocemente. Come risultato si ottiene un rivestimento unito al materiale di base tramite procedimento metallurgico. Questo rivestimento è più resistente rispetto a quelli che vengono prodotti mediante la tecnica dello spruzzo termico e non risulta pericoloso per la salute contrariamente, ad esempio, alla cromatura dura.

Vantaggi del laser a diodi

Il profilo del raggio "Top Hat" del laser a diodi genera un bagno di fusione particolarmente uniforme che crea rivestimenti a grana fine privi di pori e spaccature nei materiali. In questo modo le rifiniture vengono ridotte al minimo.

Sintesi dei vantaggi

- Riduzione del tempo e della profondità di azione del laser

- Il procedimento metallurgico permette di unire il materiale del rivestimento a quello di base

- Rivestimenti più resistenti rispetto a quelli prodotti dallo spruzzo termico

- Alta qualità della superficie e pochissime deformazioni, rifiniture ridotte al minimo

- Lavorazioni di breve durata, elevata efficienza energetica