Procédé de fabrication additive – Vue d'ensemble

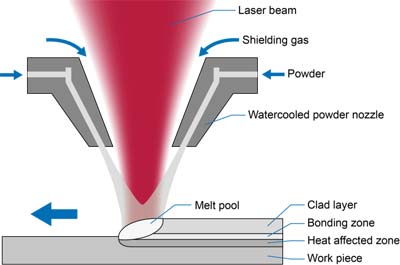

L'outil principal de la fabrication additive est une tête de pression mobile intégrant généralement un laser et une buse d'injection de poudre métallique ou une alimentation de fil. Cette tête appropriée pour l'impression 3D passe sur un plateau où elle dépose la poudre métallique ou le fil qu'elle fond rapidement au moyen du faisceau laser. La pièce souhaitée se construit de manière additive au fur et à mesure du refroidissement de la matière et de la dépose des couches de matière suivantes en suivant strictement les cotes du plan de construction tridimensionnel. Le principe technique équivaut en fin de compte à celui du rechargement, la différence résidant dans le fait que ce sont des formes tridimensionnelles qui sont réalisées et non des surfaces planes.

Avantages du processus d'usinage avec un laser à diodes

Le profil de faisceau « en chapeau » des lasers à diodes Laserline génère des bains de fusion très uniformes, ce qui autorise le déroulement en douceur du processus, et ainsi la réalisation de couches de matière homogènes et exemptes de fissures. L'une des approches les plus prometteuses en matière de processus de production optimisés est l'intégration des sources de rayonnement laser dans les machines-outils.