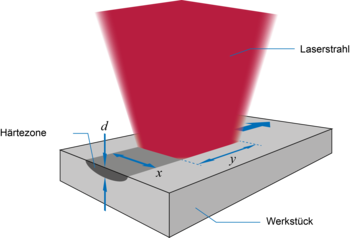

Laserstrahlhärten – Das Verfahren

Ziel aller Härteverfahren ist eine Gefügeumwandlung von Stahl- und Gusseisenwerkstoffen mit einer Festigkeitssteigerung. Die ursprünglich ferritisch-perlitische Materialstruktur wird zunächst durch Erwärmung austenitisiert und dann durch Abschreckung in harten Martensit verwandelt. Das Härten mit Hochleistungsdiodenlaser besitzt hier den entscheidenden Vorteil, dass es eine ausschließlich lokale Wärmeeinbringung in beanspruchten Bereichen ermöglicht. Dadurch kann bei komplexen Bauteilen partiell gehärtet und die Duktilität des Ausgangsgefüges in anderen Zonen erhalten werden. Beim Induktionshärten ist eine derart lokale Bearbeitung in vielen Fällen nicht möglich und weist somit Nachteile im Vergleich zum Laserhärten auf. Da das Werkstück beim Laserstrahlhärten nur oberflächennah mit geringer Einhärtetiefe erwärmt wird und die Wärme über das benachbarte Material sehr effizient abgeführt wird, kann man in den meisten Fällen auf zusätzliche Abschreckmedien verzichten, was die Kosten niedrig hält. Da der Verzug im Vergleich zu anderen Härteverfahren minimal ist, entfallen oftmals zusätzliche Verfahren zur Korrektur von Materialverformungen.

Randschichthärten von Werkstoffen mit Diodenlaser

Die Verfahren des Randschichthärtens mit Laser sind grundsätzlich für alle Werkstoffe einsetzbar, bei denen klassische Härteverfahren aufgrund des ausreichenden Kohlenstoffgehalts zum Einsatz kommen. Beim Härten mit Laser werden nur die besonders beanspruchten Stellen der Bauteile lokal gehärtet, zum Beispiel an Stählen und Gusseisen im Werkzeugbau. Besonders effektiv und flexibel lässt sich die thermische Bearbeitung von verschleiß- oder zyklisch belasteten Bauteilbereichen – beispielsweise in der Lohnfertigung – in Kombination mit einer Laserline OTZ Zoom-Optik realisieren.

Härten von Bauteilen

Diodenlaser eignen sich besonders gut zur Randschichtenhärtung von Stahlbauteilen. Der Laserstrahl erhitzt die oberflächennahen Bereiche eines Werkstücks auf 900 bis 1500°C und bewirkt eine wärmeinduzierte Austenitisierung des ursprünglich ferritischen Stahlgefüges. Bewegt sich der Strahl anschließend weiter, kühlt das Material an der bearbeiteten Stelle rasch ab (Selbstabschreckung), und es entsteht harter Martensit. Mit dem Laser ist dieser Prozess aus mehreren Gründen deutlich effizienter umzusetzen als mit Induktionsspulen oder Gasflammen. Erstens erhitzt das Material physikalisch bedingt schneller als bei anderen Verfahren. Zweitens lassen sich härtungsrelevante Zonen noch selektiver behandeln, also durch lokale Wärmeeinbringung nur bestimmte Teile des Werkstücks erhitzen. Und drittens kann der Wärmeeintrag durch spezielle Strahlformungsoptiken mit integrierten Pyrometern oder Thermokameras exakt dosiert werden, nicht zuletzt unter Berücksichtigung verschiedener Wärmeableitungen innerhalb ein und desselben Bauteils. Der Diodenlaser eignet sich durch diese Eigenschaften hervorragend zur Behandlung geometrisch komplexer Gebilde, die in manchen Zonen eine Härtung erfordern, in anderen aber ihre Duktilität erhalten müssen. Diese Prozessvorteile ermöglichen überdies Kosteneinsparungen: Durch die geringe Verformung und die Selbstabschreckung des Materials fallen in der Regel keine oder nur geringe Maßnahmen zur Verzugskompensation und Kühlung an. Und das spiegelt sich letztlich positiv im Zeit- und Materialaufwand wider.

Wo werden Diodenlaser zum Härten eingesetzt?

Besonders prädestiniert für die Behandlung sind verschleiß- oder zyklisch belastete Bauteile, wie zum Beispiel Nockenwellen. In jedem Otto- und Dieselmotor reibt dort Stahl auf Stahl – die Kontaktzonen müssen also gehärtet werden, sonst ist an eine Langlebigkeit der Teile kaum zu denken. Bei diesen komplexen Gebilden führt das Induktionsverfahren nicht weit; der Aufbau moderner Nockenwellen (mit mehreren Nockenbahnen und Schaltkulissen zur Zylinderabschaltung oder Änderung der Motorsteuerung) erfordert eine präzise Oberflächenhärtung, wie sie nur mit Diodenlasern möglich ist.Auch im Großwerkzeugbau sind Diodenlaser seit langem etabliert. Die ältesten Härteanlagen sind hier bereits seit 10 bis 15 Jahren in Betrieb. Da die Preise der Laserstrahlquellen seit Jahren kontinuierlich sinken, werden aber über diese typischen Einsatzgebiete hinaus auch permanent neue Applikationen erschlossen.

Die Prozess-Vorteile des Diodenlasers

Das Härten mit Diodenlasern ermöglicht das Erreichen der jeweils werkstoffspezifischen Maximalhärte an Maschinenbauteilen, Werkzeugen sowie Zubehör- und Gebrauchsgegenständen. Die Temperaturregelung gewährleistet optimale Prozessergebnisse bei jedem Material und für die Anwendung optimale Härten. Die Laserwärmebehandlung kann aber auch genutzt werden, um hochfeste Materialien lokal in ihrer Festigkeit zu reduzieren. Somit ermöglicht sie bessere Verformbarkeit in lokalen Bereichen.

Ein Diodenlaser bietet gegenüber anderen Verfahren viele Vorteile:

- ideale Anpassung des Fokus an die Härtekontur

- lokales Wärmebehandeln von definierten Teilbereichen

- Integration des Härteprozesses in bestehende Produktionslinien

- Härten von komplexen Geometrien möglich