Das Verfahren: Entfestigen von Stahl

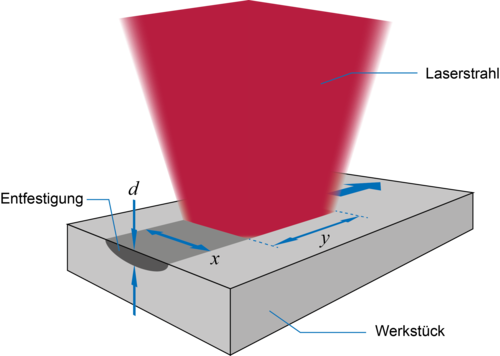

Das Entfestigen stellt eine Prozessvorstufe zum Umformen von Stahlbauteilen dar. Beim Entfestigen wird der durch Martensitbildung gehärtete Stahl in lokal definierten Bereichen erwärmt. Dadurch verändert sich das Stahlgefüge: Je nach Temperatur wird der Martensit entweder angelassen und dadurch weicher oder via Austenitisierung in eine duktilere und weniger feste Ferrit-Perlit-Struktur umgewandelt. Für diese Wärmebehandlung sind Laser das beste Werkzeug. Sie gewährleisten eine flexible und hochpräzise Materialbehandlung mit kleiner thermisch beeinflusster Übergangszone zum umgebenden Material. Weder Gasflammen noch Infrarotstrahler bieten eine vergleichbare Prozessqualität.

Anlassen - Abbau von Spannungen

Das sogenannte Anlassen oder Bläuen - englisch auch Annealing genannt - ist eine Wärmebehandlung die typischer Weise nach einem Härteprozess angewendet wird. Auch dabei wird ein Werkstoff gezielt erwärmt, um seine Eigenschaften zu beeinflussen, insbesondere um Spannungen abzubauen. Gehärteter Stahl wird umso weicher, je höher man ihn anlässt. Dabei verringert sich die Härte und die Zähigkeit steigt. Neben den traditionellen stahlbezogenen Verfahren spielt der Ausgleich innerer Spannungen in Materialien und Bauteilen aber auch auch in nicht metallbezogenen Produktionsprozessen wie beispielsweise in der Halbleiterfertigung eine Rolle. Hier werden Diodenlaser basierte Annealing Verfahren erprobt, um innere Spannungen von Wafern im Produktionsprozess auszugleichen.

Entfestigen von Materialien

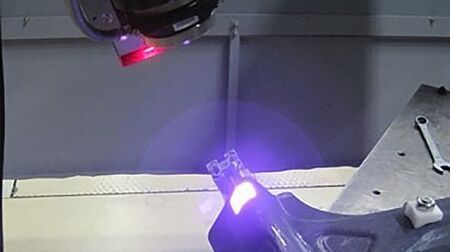

Die Wärmebehandlung mit Diodenlasern ermöglicht nicht nur das Härten, sondern auch das genaue Gegenteil, nämlich das Entfestigen von Materialien. Hierbei wird die verfestigte Struktur in bestimmten Zonen durch Wärmeeinwirkung aufgeweicht („angelassen“) oder zu Beispiel durch Austenitisierung und anschließende langsame Abkühlung wieder in ein Ferrit-Perlit-Gefüge umgewandelt. Das Ergebnis ist ein leichter verformbares Blech, das sich besser schweißen oder umformen lässt. Auch hier sind Diodenlaser gegenüber anderen Methoden wie Induktion, Gasflammen oder Infrarotstrahler das bessere Werkzeug. Zum einen erfolgt die Materialbearbeitung, wie auch beim Härten, höchst flexibel und präzise, zum anderen ist die erzeugte Übergangszone zwischen behandeltem und unbehandeltem Werkstoff kleiner als bei anderen Technologien. Vor allem aber verfügen Diodenlaser selbst bei großen Spots über eine sehr homogene Intensitätsverteilung, was die Entfestigungsergebnisse besonders gleichmäßig macht.

Wo wird das Entfestigen eingesetzt?

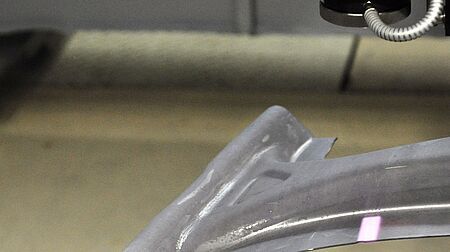

Die Anwendung kann tatsächlich Leben retten: Im Karosseriebau werden mittels Laser Deformationszonen an pressgehärteten hochfesten Bereichen realisiert, die bei Zusammenstößen die Aufprallenergie absorbieren und so den Körper schützen. Durch diese flexible Materialbearbeitung bleibt in den übrigen Zonen die volle Festigkeit des Stahls erhalten. Ein weiterer Anwendungsbereich ist das Tiefziehen, bei dem die Platine vor dem Pressen in den vorgesehenen Biegezonen entfestigt wird, um Risse oder Brüche während der Umformung zu vermeiden.

Die Prozessvorteile des Diodenlasers

Im Vergleich zu anderen Lasertypen können Laserline Diodenlaser größere Spots sowie homogenere Intensitätsverteilungen erzeugen. Beides zusammen ermöglicht eine gleichmäßige Entfestigung in der jeweils behandelten Fläche. Durch eine gemeinsam mit dem Fraunhofer ILT entwickelte Technik beidseitiger Bestrahlung können für bestimmte Anwendungen zukünftig Bearbeitungsgeschwindigkeiten von mehr als 10 Metern pro Minute realisiert werden.