Diodenlaser im Werkzeug und Formenbau

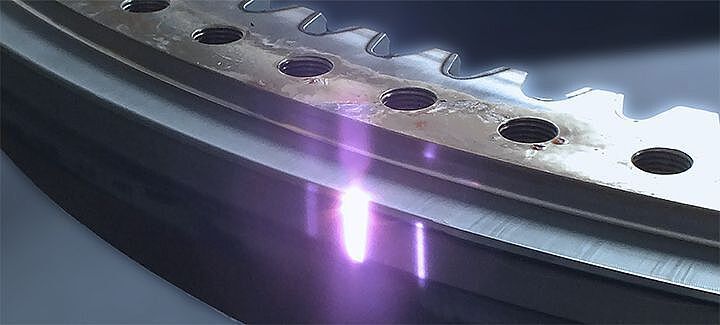

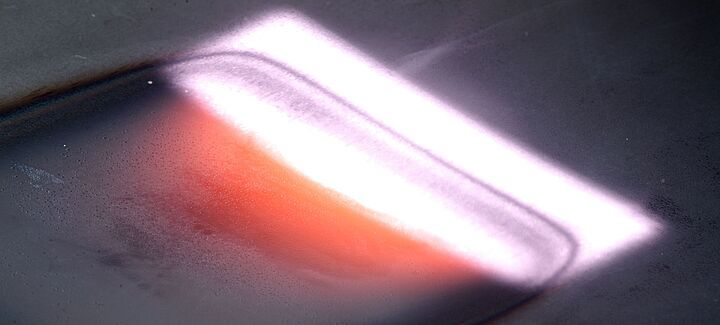

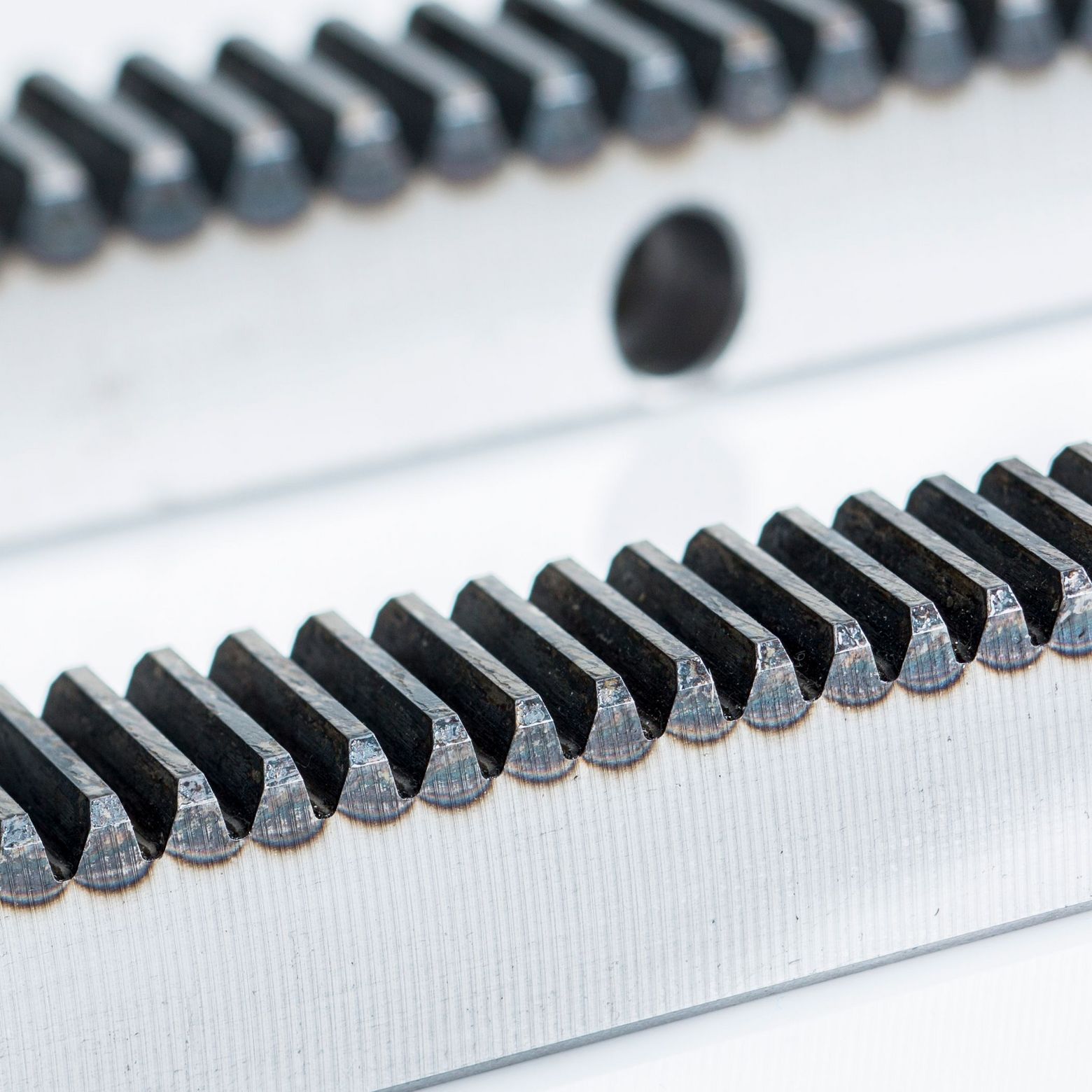

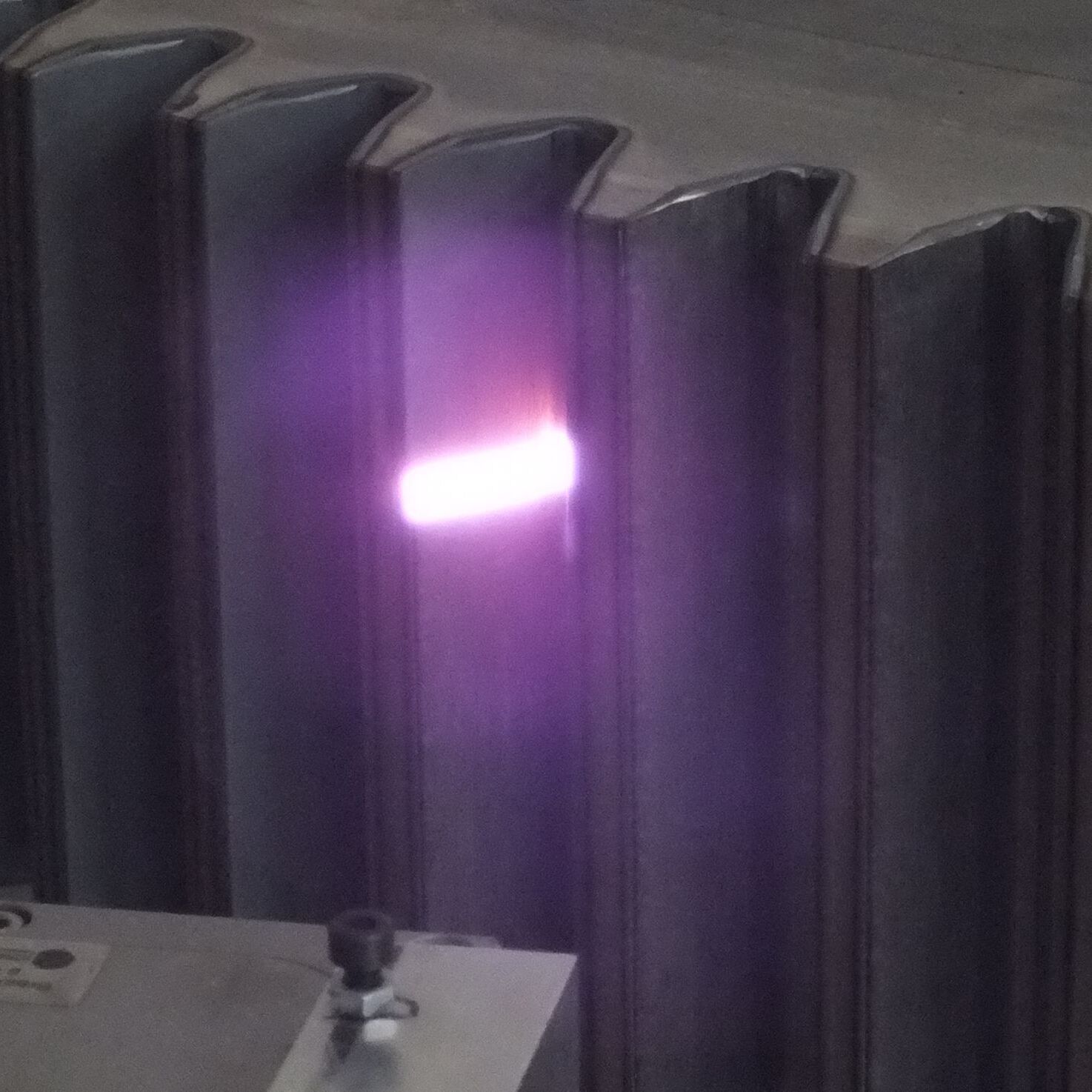

Wärmebehandlungen lassen sich mit LDM und LDF Diodenlasern flexibler, präziser und vielfach auch wirtschaftlicher realisieren, als mit anderen Laserstrahlquellen oder Werkzeugen, wie Gasflammen, Infrarotstrahlen und Induktionsspulen. So zum Beispiel für das selektive Randschichthärten von Greifwerkzeugen oder Pressformoberflächen an besonders beanspruchten Stellen.

Journal

Energieeffiziente Wärmebehandlung

Beim Randschichtenhärten von Stahlbauteilen wird Lasersystemen ein hoher Energieverbrauch nachgesagt, weshalb sie sich nicht in allen Fertigungsbereichen durchsetzen konnten. Hochleistungsdiodenlaser können dieses Vorurteil jedoch ausräumen: Sie ermöglichen die energieeffiziente Härtung auch komplexer Bauteilgeometrien und bieten somit eine wirtschaftlich interessante Alternative zum Induktionshärten.

Wärmebehandlung ist ein gängiges Verfahren, um Verschleiß- und Ermüdungswiderstand von Stahlkomponenten zu erhöhen. Mittels einer Wärmequelle werden hierbei die oberflächennahen Bereiche des Werkstücks auf 900 bis 1500°C erhitzt, wodurch sich das bei Raumtemperatur ferritische Stahlgefüge in Austenit umwandelt. Anschließend wird auf Temperaturen unter 100°C abgeschreckt. Während dieses Prozesses lagern sich Kohlenstoffatome in eine Hochtemperatur-Gitterstruktur ein und können aufgrund der schnellen Abkühlung dort nicht wieder hinausdiffundieren – es entsteht harter Martensit. Ein etabliertes Verfahren für diesen Prozess ist das Laserstrahlhärten: Einst eine Nischenanwendung, wird es heute aufgrund seiner hohen Präzision beim Härten erfolgreich angewandt – und doch hat sich das Verfahren nicht überall durchsetzen können. In vielen Fällen setzt man immer noch auf alternative Wärmebehandlungsverfahren wie die Induktionshärtung. Bei diesem Behandlungsverfahren befindet sich das Bauteil üblicherweise in einer Kupferspule, die mit Wechselstrom in einer bestimmten Frequenz durchströmt wird und mit dem Bauteil zusammen einen elektromagnetischen Schwingkreis komplettiert. Dieser Vorgang führt zu einer hochfrequenten Ummagnetisierung und dadurch zur Erhitzung des Werkstücks. Die Einkopplung des Magnetfeldes ist dabei stark von der Geometrie des Bauteils abhängig und kann unter Umständen in Bereichen erfolgen, die eigentlich gar nicht – oder zumindest nicht in großem Maße – erwärmt werden sollen. Sind die lokalen Energieeinträge zu hoch, kann es dadurch beim Induktionshärten etwa an besonders feinen Strukturen zu unerwünschtem Materialverzug kommen, der nur durch einen zusätzlichen Nachbearbeitungsaufwand ausgeglichen werden kann. Zudem müssen die Bauteile nach Erhitzung durch Abbrausen oder Tauchen gekühlt werden. Dazu wird in der Regel ein meist wässriges Abschreckmittel verwendet, dessen Umwälzung und Kühlung zusätzlich Energie kostet. Warum also wird das Induktionshärten trotz hohem Bearbeitungsaufwand oftmals favorisiert? Der Grund hierfür liegt in der verbreiteten Meinung, Laser seien aufgrund ihres hohen Energieverbrauchs unwirtschaftlich und Induktionsverfahren daher – trotz des Mehraufwands – die kosteneffizientere Option. Diese Annahme stammt jedoch noch aus einer Zeit, als CO2-Laser die einzigen kommerziell verfügbaren Hochleistungsquellen waren. Mit einem elektrischen Wirkungsgrad von etwa 10 Prozent und einer optischen Einkopplung in Stahl von maximal 40 Prozent (ohne zusätzliche absorptionserhöhende Beschichtung) bietet dieser Lasertyp tatsächlich nur eine geringe Energieeffizienz. Zudem ist er teuer in der Anschaffung. Induktionshärten hingegen erzielt je nach Bauteilgeometrie Wirkungsgrade zwischen 15 und 63 Prozent. Den zusätzlichen Aufwand für Nachbearbeitung und Kühlung schätzte man also geringer ein als die Investitions- und Betriebskosten von Lasersystemen. Es ist daher durchaus nachvollziehbar, dass viele Anwender das Induktions- dem Laserhärten vorzogen.

Journal

Diodenlaser in ihrer Anwendung - Teil 4: Wärmebehandlung

In den letzten Beiträgen unserer kleinen Serie haben wir bereits einige Schwerpunktbereiche in der Anwendung von Diodenlasern vorgestellt. Nun steht ein weiteres Einsatzgebiet im Fokus unserer Betrachtung: die Wärmebehandlung. Sie wird zum Härten von Maschinenbauteilen, Werkzeugen sowie Zubehör- und Gebrauchsgegenständen, aber auch zur Entfestigung hochfester Materialien genutzt.

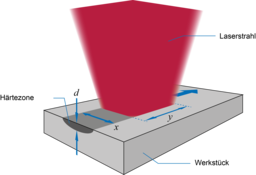

Die Wärmebehandlung von Metall, wie etwa das Härten von Stahl, ist eines der ältesten industriellen Verfahren. Seine Wurzeln reichen bis in die Antike zurück. Auch bei heutigen Laser Wäremebehandlungen werden noch immer die klassischen Ziele verfolgt: Durch gezielten Wärmeeintrag in definierte Oberflächenbereiche werden Materialeigenschften verändert und Bauteile vor Verschleiß und Korrosion geschützt.

Übrigens können Diodenlaser auch zum Trocknen von Druckfarben eingesetzt werden. Beim sogenannten Wegschlagen werden Farbschichten mit dem Laserstrahl erwärmt und durch die erhöhte Viskosität schneller vom Bedruckstoff aufgenommen. Die modularen und kompakten Komponenten des Lasers lassen sich dazu direkt in die Anlagen von Offsetdruckern integrieren.

Es zeigt sich deutlich, warum die Wärmebehandlung zum Haupteinsatzgebiet der Diodenlaser zählt – sie haben hier gegenüber anderen Verfahren einfach die Nase vorn. Dank zielgenauer Erwärmung sind die Laser flexibler, präziser und dabei sogar wirtschaftlicher als Induktion, Gasflammen und Infrarotstrahler. Doch damit noch nicht genug: auch zum Löten kann das Universalwerkzeug Diodenlaser eingesetzt werden. Mehr dazu erklären wir in unserem nächsten Blogbeitrag.